机床测头如何探测球径?解析探测原理与操作步骤详解

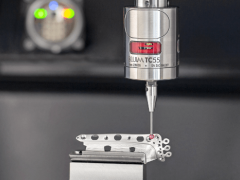

机床测头是现代数控机床上实现自动化测量的关键装置,通过接触式或非接触式方式测量工件几何尺寸和位置信息。测头探测球径的原理基于坐标测量技术,通过多点接触采集球面上的坐标数据,运用最小二乘法拟合球面方程求得球心坐标和半径。典型的球径测量精度可达±0.001毫米,重复精度优于±0.0005毫米。探测过程需要至少4个非共面点才能确定球面参数,实际应用中通常采用6-12个测点以提高测量精度。测头系统包括探针、信号传输装置、接收器和数据处理软件等组件,工作频率为10-100赫兹,触发力控制在0.1-1牛顿范围内。

一、测头探测原理与数学模型

1、球面拟合算法是测头探测球径的核心技术,球面方程可表示为(x-a)²+(y-b)²+(z-c)²=R²,其中(a,b,c)为球心坐标,R为球半径。通过测量球面上多个点的坐标,建立超定方程组并采用最小二乘法求解球心和半径参数。测点数量越多,拟合精度越高,但测量时间相应增加。标准球径测量至少需要4个测点,推荐使用8-12个均匀分布的测点以获得最佳精度。数学模型还需要考虑测头半径补偿和系统误差修正。

2、触发式测头的工作原理基于机械接触检测,当探针与工件表面接触时产生位移信号触发测量。触发力通常控制在0.2-0.5牛顿,过大的触发力会导致工件变形,过小的触发力可能造成漏触发。探针偏移量检测精度达到0.5微米,信号传输延迟小于1毫秒。红外或无线信号传输避免了导线干扰问题,传输距离可达10米,信号稳定性良好。

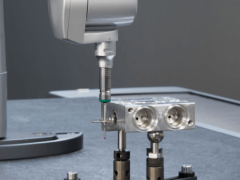

3、测量坐标系的建立和校准直接影响球径测量精度,需要先建立工件坐标系或使用机床坐标系。测头半径补偿是关键技术环节,测头实际测量的是测头球心轨迹,需要根据测头半径和接触方向进行矢量补偿。测头半径标定精度要求达到±0.001毫米,通常使用标准球进行校准。温度补偿功能可以减少环境温度变化对测量精度的影响。

二、球径探测的具体操作步骤

1、测量准备阶段包括测头校准、程序编写和工件装夹等工作。测头校准使用精密标准球,球径偏差控制在±0.0005毫米以内,校准过程需要测量标准球上至少25个点建立测头半径补偿文件。确定球体的大致位置和尺寸,制定合理的测点分布方案。检查机床精度状态,确保定位精度和重复定位精度满足要求。清洁工件表面,去除油污和切屑,保证接触面质量。

2、测点规划和路径优化是提高测量效率的重要环节,测点应均匀分布在球面上避免集中在某个区域。常用的测点分布模式包括经纬线分布、螺旋线分布和随机分布等,经纬线分布具有规律性好、计算简便的优点,螺旋线分布能够获得更好的空间均匀性。测量路径要考虑避让障碍物和减少空行程时间,合理的进给速度控制在50-200毫米/分钟。安全高度设置要留有足够余量,防止碰撞事故。

3、实际测量过程需要严格控制测量参数和环境条件,测量速度影响触发稳定性和测量精度。快速接近速度可设置为100-300毫米/分钟,测量速度应控制在10-50毫米/分钟以确保稳定触发。回退距离设置为1-3毫米,避免拖拽和二次接触。环境温度变化应控制在±1摄氏度以内,振动影响要尽量减少。测量过程中要实时监控测头状态和测量数据质量。

三、测量精度影响因素分析

1、机床几何精度是影响球径测量精度的基础因素,机床的定位精度、重复定位精度和角度精度直接传递到测量结果。数控系统的插补精度和伺服系统的跟随误差会影响测点坐标的准确性,高精度球径测量要求机床定位精度优于±0.005毫米,重复定位精度优于±0.002毫米。主轴热变形和床身变形会引起系统性误差,需要通过误差补偿技术进行修正。定期校验机床精度是保证测量质量的基本要求。

2、测头系统本身的精度特性决定了测量能力的上限,探针刚度、触发重复性和信号传输稳定性都很关键。探针长度增加会降低系统刚度,每增加10毫米探针长度,测量误差可能增加0.001-0.002毫米。不同方向的触发力差异会产生各向异性误差,高精度测头的各方向触发力偏差应控制在10%以内。电池电量不足会影响信号传输质量,建议定期更换电池并检查信号强度。

3、工件表面质量和测量策略对精度的影响不容忽视,表面粗糙度过大会增加接触不确定性。球面圆度误差直接影响拟合精度,被测球的圆度误差应小于要求测量精度的五分之一。测点数量和分布优化能够有效提高测量精度,过少的测点无法充分描述球面特征,过多的测点会增加测量时间和随机误差。数据滤波和异常点剔除算法有助于提高拟合质量。

四、数据处理与结果分析

1、球面拟合算法的选择影响计算精度和速度,最小二乘法是最常用的拟合算法,具有收敛性好、计算稳定的特点。加权最小二乘法可以根据测点质量赋予不同权重,提高拟合的抗干扰能力。迭代算法如高斯-牛顿法和列文伯格-马夸尔特法适用于非线性拟合问题,收敛速度快但对初值敏感。现代测量软件通常集成多种算法,自动选择最优拟合方法。

2、测量不确定度评定是测量结果质量评价的重要内容,包括A类不确定度和B类不确定度的评估。A类不确定度通过重复测量的统计分析获得,反映测量过程的随机误差特性。B类不确定度来源于测头校准、机床精度、环境条件等系统性因素。合成不确定度的计算需要考虑各分量的相关性和传播系数。扩展不确定度在95%置信水平下通常取合成不确定度的2倍。

3、测量结果的验证和质量控制确保数据的可靠性,残差分析能够发现异常测点和系统性偏差。拟合优度指标如相关系数和标准差反映拟合质量,相关系数应大于0.999,拟合标准差应小于测量精度要求的一半。重复测量比对验证测量系统的稳定性,标准球的定期校验保证测量的溯源性。质量控制图能够监控测量过程的统计稳定性。

五、自动化测量程序编制

1、宏程序编写实现球径测量的自动化执行,包括坐标系建立、测点生成、路径规划和数据处理等功能模块。参数化设计使程序具有通用性,可以适应不同尺寸和位置的球体测量需求。子程序调用结构提高程序的模块化程度和维护性。错误处理和异常保护功能确保程序运行的安全性和可靠性。用户界面友好,操作简便,降低对操作人员的技能要求。

2、自适应测量策略根据初次测量结果调整后续测量方案,提高测量效率和精度。粗测量快速确定球心位置和大致尺寸,精测量在优化的测点分布下进行高精度测量。动态路径规划避免干涉和碰撞,优化测量时间。实时误差监控和补偿算法提高测量精度的稳定性。机器学习算法可以根据历史数据优化测量参数和策略。

3、测量报告自动生成功能提供标准化的结果输出,包括球径数值、测量不确定度、拟合质量评价等信息。图形显示功能直观展现测点分布和拟合效果,便于结果分析和质量判断。数据库管理功能记录测量历史和统计分析,支持质量追溯和过程改进。与质量管理系统的接口实现数据的自动传输和处理。

以下是您可能还关注的问题与解答:

Q:如何选择合适的测头类型和规格进行球径测量?

A:根据被测球的尺寸范围选择测头量程,测头量程应覆盖预期的测量范围并留有余量。考虑测量精度要求选择测头精度等级,高精度测量需要选用精密级测头。评估工件材料和表面条件选择探针材料,硬质合金探针适用于钢铁材料,陶瓷探针适用于软材料。根据工件几何特征和可达性选择探针长度和角度,复杂工件可能需要加长探针或角度探针。

Q:球径测量过程中出现精度异常应如何诊断和处理?

A:检查测头校准状态,重新进行测头校准确认系统精度。分析测点分布和数量是否合理,增加测点数量或优化分布模式。检查机床几何精度和热稳定性,必要时进行机床校验和热变形补偿。评估工件表面质量和固定稳定性,改善表面状态和装夹方式。分析环境条件影响,控制温度湿度和振动干扰。检查测量程序逻辑和参数设置,优化测量策略和数据处理算法。

Q:不同材料和表面处理的球体测量有何特殊要求?

A:软材料球体要求降低测量力避免表面压痕,选用轻触发测头或减小触发力设置。硬质材料可以使用标准测量力,但要注意探针磨损问题。表面镀层或涂层可能影响测量精度,需要考虑涂层厚度的影响。抛光表面具有良好的测量条件,粗糙表面需要增加测点数量提高统计精度。磁性材料要避免测头与工件的磁力吸引影响,使用非磁性探针系统。

Q:如何建立球径测量的质量保证体系?

A:制定标准作业程序,明确测量方法、参数设置和操作要求。建立测头校准制度,定期使用标准球校验测头精度和稳定性。设置测量不确定度控制限值,超限时要分析原因并采取纠正措施。实施测量系统分析,评估重复性、再现性和准确性指标。建立标准样件比对制度,与高精度测量设备进行定期比对验证。培训操作人员掌握正确的测量技术和质量意识,建立技能认证制度。

机床测头探测球径技术体现了现代制造业对自动化测量和质量控制的高要求,通过精密的硬件系统和先进的软件算法实现高精度的尺寸测量。随着智能制造技术的发展,测头测量系统正在向更高精度、更快速度和更强适应性方向发展。企业应当根据自身的产品特点和质量要求,合理配置测头系统,建立完善的测量程序和质量保证体系,充分发挥自动化测量在提高生产效率和产品质量方面的重要作用。