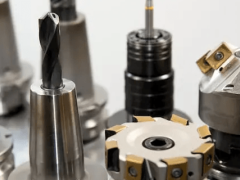

铣刀速度过快会造成什么后果?加工问题与优化建议

铣刀速度过快会引发一系列严重的加工问题,直接影响加工质量、刀具寿命和设备安全。铣刀速度过快后果主要表现在刀具过热、加工精度下降、表面质量恶化、刀具过度磨损等方面。当主轴转速超过合理范围时,切削温度急剧上升,硬质合金刀具在800-1000℃高温下会发生相变,刀具硬度从HRA92降至HRA85以下。高速钢刀具在600℃以上失去切削能力,刀具寿命缩短70-90%。切削速度与刀具寿命呈反比关系,速度提高一倍,刀具寿命降低至原来的1/8-1/16。振动加剧导致表面粗糙度恶化,Ra值从0.8μm上升至6.3μm甚至更高。工件尺寸精度下降,公差等级从IT7降至IT11-IT12。切削力不稳定引起机床共振,主轴轴承温度上升20-40℃,影响设备精度保持性。合理的切削速度范围:加工钢材时硬质合金刀具100-300m/min,高速钢刀具15-50m/min;加工铝合金时硬质合金刀具200-800m/min,高速钢刀具50-150m/min。进给速度应控制在0.05-0.5mm/z范围内,背吃刀量ap=0.5-5mm,侧吃刀量ae=0.2-20mm。现代数控铣床主轴转速范围50-30000rpm,功率7.5-37kW,最大切削扭矩100-1500N·m。

一、刀具损坏与寿命急剧缩短

1、刀具过热失效是速度过快的直接后果。切削温度与切削速度呈指数关系增长,速度增加50%,温度上升100-150℃。硬质合金刀具在高温下发生扩散磨损,钴粘结剂软化流失,碳化钨颗粒脱落。涂层刀具在800℃以上出现涂层剥落,TiAlN涂层使用温度上限900℃,超过后急剧失效。陶瓷刀具虽耐高温但脆性大,热冲击导致崩刃。金刚石刀具在700℃以上发生石墨化,完全失去切削能力。温度控制是延长刀具寿命的关键,合理选择切削参数可将刀具寿命提高3-5倍。

2、机械冲击加剧刀具磨损破损。高速切削时离心力增大,刀具径向跳动放大,动不平衡量超过G2.5级标准时产生强烈振动。刀具前角过大容易崩刃,后角过小摩擦严重,刀具几何角度选择至关重要。断续切削时冲击载荷增大50-100%,刀具疲劳破坏加速。刀具材质选择要考虑韧性和硬度平衡,粗加工选择韧性好的刀具,精加工选择硬度高的刀具。刀具涂层可提高耐磨性20-50%,但涂层厚度不宜超过5μm,过厚影响刀刃锋利度。

3、切削液供应不足加速刀具失效。高速切削产生大量切削热,需要充足的切削液冷却润滑。切削液流量应达到20-50L/min,压力0.3-0.8MPa,温度控制在20-25℃。水基切削液冷却效果好但润滑性差,油基切削液润滑好但冷却效果有限。最小量润滑技术(MQL)用油量仅为传统方式的1/1000,既环保又经济。干式切削要求刀具具备自润滑性能,如类金刚石涂层DLC。高压冷却可有效降低切削温度,压力达到3-20MPa时冷却效果显著提升。

二、加工精度严重下降问题

1、热变形导致尺寸精度失控。工件在切削热作用下发生热膨胀,线膨胀系数钢材12×10⁻⁶/℃,铝合金24×10⁻⁶/℃,温度升高50℃时100mm长度变形0.06-0.12mm。机床主轴热伸长影响加工精度,主轴温度升高10℃,热伸长15-25μm。热变形补偿通过温度传感器实时监测,数控系统自动修正刀具长度补偿值。恒温车间温度控制精度±0.5℃,相对湿度45%-65%,可显著提高加工精度。冷却系统设计要均匀,避免局部过热。

2、振动加剧破坏表面质量和几何精度。高速切削时机床-工件-刀具系统动刚度下降,共振频率降低。主轴不平衡引起振动,动平衡精度应达到G0.4级以上。工件装夹刚性不足时振动放大,夹紧力应达到切削力的2-3倍。振动抑制措施包括增加阻尼、优化刀具几何参数、选择合适的切削参数。动态测力仪监测切削力变化,三向切削力波动范围应控制在平均值的±10%以内。表面粗糙度恶化时需要降低进给速度或增加精加工工序。

3、刀具跳动和机床精度下降。高速旋转时刀具径向跳动放大,跳动量超过5μm时严重影响加工精度。主轴轴承在高速下发热膨胀,游隙变化影响回转精度。导轨润滑不良导致爬行和振动,直线导轨预紧力需要定期调整。机床精度保持需要定期检测和维护,主轴径向跳动应小于2μm,轴向跳动小于1μm。激光干涉仪检测机床几何精度,定位精度±0.005mm,重复定位精度±0.002mm。温度补偿系统可减少热变形影响,精度提高50%-80%。

三、切削力异常与机床损伤

1、切削力急剧增大超出机床承载能力。高速切削时虽然切削厚度减小,但单位时间切削量增大,总切削力显著上升。主切削力Fc与切削速度、进给量、背吃刀量相关,经验公式Fc=Cf×ap^x×f^y×vc^n,其中指数n通常为负值但绝对值小于1。径向力Fr和轴向力Fa也相应增大,对主轴轴承和机床结构造成过载。切削力监控系统实时检测三向切削力,超限时自动降低切削参数。现代加工中心主轴额定扭矩100-2000N·m,过载能力120%-150%,但不宜长期过载运行。

2、机床振动和噪声超标影响精度和寿命。高速切削产生的振动频率通常在500-5000Hz范围,与机床固有频率接近时发生共振。振动加速度超过10m/s²时严重影响加工质量,噪声超过85dB需要采取防护措施。振动控制技术包括主动阻尼、被动隔振、结构优化等。机床基础要求混凝土标号C30以上,厚度不小于机床重量的3-5倍。防振垫采用橡胶或弹簧隔振器,固有频率低于激振频率的1/3。环境振动也会影响加工精度,车间内不应有冲床、锻锤等强振动源。

3、主轴系统过热和轴承损坏。高速旋转产生的摩擦热使主轴温度上升,轴承润滑脂在高温下变质失效。角接触球轴承在高速下离心力增大,钢球与滚道接触应力增加,疲劳寿命缩短。主轴冷却系统采用恒温油冷或气冷,温度控制精度±1℃。陶瓷轴承具有低密度、高刚度、耐高温等优点,适合超高速主轴。磁浮轴承无接触磨损,但成本高、控制复杂。主轴平衡精度影响轴承寿命,G0.4级平衡可使轴承寿命提高5-10倍。润滑系统采用油气润滑或最小量润滑,减少搅油损失和发热。

四、工件表面质量恶化

1、表面粗糙度急剧恶化是速度过快的典型表现。理论表面粗糙度Ra=f²/(8rε),其中f为进给量,rε为刀尖圆弧半径。实际粗糙度受振动、积屑瘤、刀具磨损等因素影响。高速切削时刀具振动加剧,在工件表面留下振纹,粗糙度从Ra0.8μm恶化至Ra6.3μm甚至更高。切削温度过高导致工件表面烧伤,形成回火组织或淬火层,硬度异常。表面完整性包括粗糙度、残余应力、显微组织变化等,直接影响零件使用性能。精密零件要求Ra0.2-0.8μm,普通零件Ra1.6-6.3μm。

2、积屑瘤和鳞刺现象破坏表面质量。中低速切削时容易产生积屑瘤,影响尺寸精度和表面质量。高速切削可消除积屑瘤,但速度过高会产生其他问题。切削钢材时在150-300m/min速度范围内积屑瘤最严重,超过500m/min基本消失。铝合金加工时积屑瘤问题更突出,需要选择大前角刀具和适当的切削液。切削参数优化可有效控制积屑瘤,选择合适的前角、后角和切削速度。涂层刀具可减少积屑瘤倾向,TiAlN涂层效果最佳。

3、工件表面残余应力异常。正常切削产生的残余应力有利于提高疲劳强度,但切削参数不当会产生有害的拉应力。高温切削使工件表面产生拉应力,降低疲劳寿命30-50%。残余应力控制通过优化切削参数和后处理工艺实现。X射线衍射法可测量表面残余应力,压应力有利于疲劳性能。喷丸、滚压等后处理工艺可改善残余应力分布。冷却充分的切削加工通常产生有益的压应力。表面完整性对航空航天、汽车等高端应用至关重要。

五、切屑处理困难与安全隐患

1、切屑形态异常难以排出。正常切削产生的切屑应该是C形或螺旋形,便于排出和收集。速度过快时切屑变得细小破碎,容易堵塞排屑槽,影响切削液循环。高速切削产生的切屑温度高达600-800℃,存在烫伤风险。切屑控制技术包括断屑槽设计、切削参数优化、强制排屑等。现代刀具设计有专门的断屑槽,控制切屑卷曲半径和断裂点。高压冷却可快速冷却切屑,降低安全风险。自动排屑系统采用链式或螺旋式输送机,处理能力200-2000kg/h。

2、切屑飞溅造成安全隐患。高速切削时切屑以很高速度飞出,动能E=1/2mv²,可能对操作人员造成伤害。防护罩设计要全封闭,观察窗采用防弹玻璃材料。切屑收集系统要密闭,防止切屑飞溅到机床导轨和丝杠上。安全防护措施包括全封闭防护、紧急停车、安全联锁等。红外传感器检测人员接近,自动停机保护。切削液飞溅也会造成环境污染,需要密闭收集处理。操作人员必须佩戴防护眼镜、工作服等劳保用品。

3、环境影响和废料处理问题。高速切削产生大量金属切屑,需要分类收集和回收处理。切屑含油率5%-15%,需要脱油处理才能回收。切削液雾化污染空气,需要安装油雾收集器,净化效率达到99%以上。绿色制造要求减少废料产生,提高材料利用率。近净成形技术可减少切削余量,降低加工成本。切屑压块机将松散切屑压制成块,便于运输和回收。废切削液需要专门处理,不得随意排放。环保要求越来越严格,绿色加工技术是发展趋势。

以下是您可能还关注的问题与解答:

Q:如何判断铣刀转速是否合适?

A:判断铣刀转速是否合适可通过多个指标综合评估。切削温度是关键指标,用红外测温仪测量刀具温度,硬质合金刀具不超过800℃,高速钢不超过600℃。切削力稳定性通过动态测力仪监测,力值波动应在平均值±10%以内。表面质量检查,粗糙度符合要求且无烧伤、积屑瘤等缺陷。刀具磨损均匀,后刀面磨损量VB不超过0.3mm。振动水平正常,加速度小于10m/s²。切屑形态良好,呈C形或短螺旋状。主轴轴承温度不超过70℃。噪声水平在85dB以下。加工精度满足要求,尺寸公差在允许范围内。通过切削试验确定最佳参数组合,绘制切削用量-刀具寿命曲线,选择经济切削速度。

Q:高速铣削时如何有效控制切削温度?

A:高速铣削温度控制需要多种措施综合应用。选择合适的刀具材料,硬质合金、陶瓷、立方氮化硼等耐高温材料。优化刀具几何参数,增大前角减少切削力,增大后角减少摩擦。采用涂层刀具,TiAlN涂层可将工作温度提高至900℃。充分供应切削液,流量达到20-50L/min,压力0.5-2MPa。选择高效冷却方式,高压冷却、内冷却、油雾冷却等。控制切削参数,适当降低进给速度和背吃刀量。采用螺旋插补、摆线铣削等先进工艺,减少刀具负载。工件预热可减少热冲击,改善切削条件。使用最小量润滑技术,既冷却又润滑。定期监测温度,超温自动报警停机。合理安排工序,避免连续重负荷切削。

Q:铣削速度过快导致的振动问题如何解决?

A:铣削振动问题需要从多个方面系统解决。首先进行模态分析,找出系统薄弱环节和共振频率。工艺参数优化:选择合适的轴向切深和径向切深,避开颤振区域;采用变螺旋角、不等分刀具,破坏周期性激振;选择合适的齿数和螺旋角组合。刀具系统改进:提高刀具刚性,选择短粗刀杆;改善刀柄连接刚性,使用热装刀柄或液压刀柄;动平衡精度达到G2.5级以上。工件装夹优化:增加夹紧点数量,提高系统刚性;使用专用夹具,减少悬伸长度;采用辅助支撑,提高薄壁件刚性。机床结构改进:增加阻尼器,提高系统阻尼比;加强机床基础,提高整体刚性;定期维护保养,保持机床精度。监测系统建立:安装振动传感器,实时监测振动状态;建立振动数据库,优化切削参数;采用自适应控制,自动调整参数。

Q:不同材料的铣削速度限制有什么差别?

A:不同材料的物理性能决定了其铣削速度限制。碳钢(45钢):硬质合金刀具120-250m/min,高速钢30-60m/min,切削性能良好,速度适中。不锈钢(304):硬质合金80-200m/min,高速钢20-50m/min,导热性差易粘刀,需要充分冷却。铝合金(6061):硬质合金200-800m/min,高速钢80-200m/min,导热性好但易积屑,需要大前角刀具。钛合金(Ti6Al4V):硬质合金60-150m/min,陶瓷刀具100-300m/min,化学活性强、导热差,需要特殊切削液。铸铁:硬质合金150-350m/min,切削性能好,速度可以较高。淬硬钢(HRC50-60):陶瓷刀具100-200m/min,立方氮化硼200-500m/min,需要特殊刀具材料。铜合金:硬质合金100-400m/min,导电性好,切削效率高。高温合金:陶瓷刀具50-150m/min,加工困难,需要特殊工艺。选择切削速度时还要考虑工件形状、加工精度、刀具寿命等因素。

铣刀速度过快后果严重影响加工质量、生产效率和设备安全,需要通过科学的参数选择和工艺优化来避免。刀具损坏和寿命缩短是最直接的后果,高温、冲击、磨损三重作用导致刀具快速失效。加工精度下降表现在热变形、振动加剧、几何精度恶化等方面,严重影响零件质量。切削力异常和机床损伤威胁设备安全运行,需要建立完善的监测和保护系统。工件表面质量恶化影响零件使用性能,必须严格控制切削参数。切屑处理困难和安全隐患增加操作风险,需要完善的防护和排屑系统。解决这些问题需要合理选择切削参数,一般切削速度应控制在推荐范围内,同时优化进给速度、切削深度等参数。选用适合的刀具材料和几何参数,建立有效的冷却润滑系统。加强设备维护保养,保持机床良好状态。建立过程监控系统,实时检测切削状态。培训操作人员,提高技术水平。通过系统的管理和技术措施,可以有效避免铣刀速度过快带来的各种问题,实现高质量、高效率的铣削加工。