侧铣头攻丝操作技巧,详解工艺流程与常见问题解决方法

在一些结构复杂的零件加工中,我们常常会遇到一些在侧面或者深腔内部需要攻丝的工况,常规的加工方式很难触及。这时候,侧铣头就成了我们解决问题的得力干将。但是,想用好这个特殊的“手臂”来完成精密的攻丝作业,可不是一件简单的事情。它涉及到对设备、参数、流程以及问题处理的全方位把控。

一、认识你的搭档:如何正确选择与准备侧铣头

1、攻丝,特别是大直径的攻丝,需要较大的扭矩。需要检查侧铣头的规格说明,确保其输出扭矩能够满足你攻丝所需。例如,攻M12的螺孔和攻M5的螺孔,对扭矩的要求是截然不同的。同时,侧铣头因为内部有齿轮传动,其允许的最高转速通常会低于机床主轴,这一点在设定程序时要格外注意。

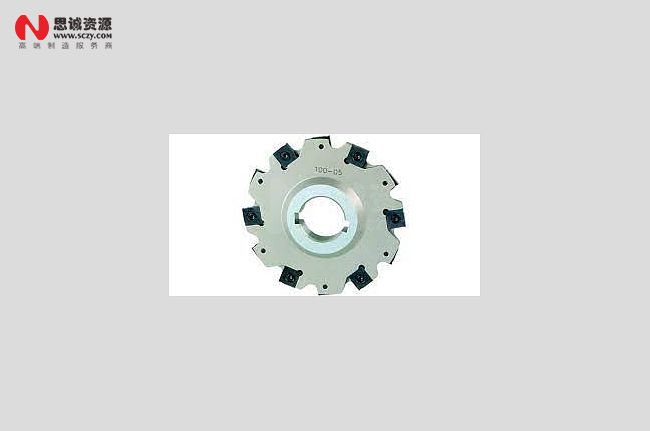

2、考虑侧铣头的类型。市面上有多种角度头,有的专为重切削设计,刚性好;有的则小巧轻便,适合小扭矩加工。对于攻丝而言,推荐使用刚性更好、带内部冷却功能或者外部冷却喷嘴定位精准的型号,这对于排屑和保护丝锥至关重要。

3、安装与校准是基础。将侧铣头安装到主轴上时,必须保证结合面清洁无杂质,锁紧力度要均匀。安装完成后,必须用百分表或寻边器仔细校准侧铣头的输出端同轴度以及它与工作台的垂直度/平行度,微小的偏差都可能导致攻出的螺纹歪斜甚至折断丝锥。

二、攻丝的灵魂:工艺参数的精准设定

参数的设定是技术活,更是经验的体现。侧铣头攻丝操作的核心在于对转速和进给的精准同步控制。 这个环节出错了,轻则螺纹不合格,重则直接损坏工件和刀具。

1、转速(S)的确定:转速的选择需要综合考虑工件材料、丝锥材质和直径。举个例子,在45号钢上用高速钢(HSS)丝锥攻M8的螺孔,转速通常建议在200-500转/分钟之间。如果使用涂层硬质合金丝锥,转速可以适当提高。但切记,你设定的转速不能超过侧铣头的额定转速。

2、进给(F)的计算:这是刚性攻丝中不能违背的铁律。进给率(mm/min)必须严格等于转速(RPM)乘以螺距(mm)。

3、冷却液的使用:攻丝过程中会产生大量的热,尤其是在不锈钢或高温合金等难加工材料上。充足且对准切削区的冷却液,不仅能有效降温,还能润滑并帮助排出切屑,这是保证螺纹质量和延长丝锥寿命的关键。建议使用专业的切削液,而不是普通的水。

三、标准流程,步步为营:侧铣头攻丝操作步骤

掌握了理论,我们来看看实际操作中应该如何一步步进行,确保万无一失。

1、底孔的加工:攻丝前的底孔质量直接影响最终结果。必须确保底孔的直径正确(例如M8x1.25的螺纹,底孔通常钻ø6.8mm),孔壁光滑,没有毛刺。孔的垂直度也要有保证,歪斜的底孔会让后续的攻丝异常困难。

2、刀具的装夹:选择合适的攻丝夹头,比如带扭矩保护的柔性攻丝夹头,或者直接使用ER刚性夹头。将丝锥装夹牢固,确保其伸出长度在满足加工深度的前提下尽可能短,以增加刚性。

3、程序的编写与模拟:在CNC程序中,通常使用G84(刚性攻丝循环)指令。 仔细写入计算好的S(转速)和F(进给)值。在正式加工前,强烈建议将Z轴抬高到安全位置,进行程序空运行,观察侧铣头的转动、Z轴的进给是否平稳、顺畅,主轴的正反转切换是否正常。

4、首件试切与检验:完成模拟后,进行第一个孔的试加工。加工完成后,用螺纹规仔细检查螺纹的通规和止规,确保螺纹的深度和精度都符合图纸要求。只有在首件完全合格后,才能开始批量生产。

四、疑难杂症与对策:告别常见烦恼

1、问题一:丝锥频繁折断。原因通常有:底孔直径太小;转速过高或进给不匹配;切屑堵塞,排屑不畅;丝锥磨损严重;侧铣头或工件装夹不稳固。你需要像侦探一样,逐一排查,比如检查底孔尺寸、降低转速并重新计算进给、换用螺旋槽丝锥以改善排屑、更换新丝锥等。

2、问题二:螺纹表面粗糙,精度差(烂牙)。这通常是由于丝锥磨损、切削液选择不当或流量不足、转速过快导致的。可以尝试更换新丝锥,选用润滑性能更好的切削液并加大流量,或者适当降低切削速度。

3、问题三:退刀时螺纹损坏。这在刚性攻丝中,如果机床的主轴与Z轴同步性能不好时容易发生。确保机床处于良好的刚性攻丝模式下。此外,检查丝锥的后角是否磨损,磨损的后角会在退刀时刮伤已加工好的螺纹。

以下是您可能还关注的问题与解答:

Q:侧铣头攻丝和机床主轴直接攻丝有什么核心区别?

A:核心区别在于传动链和刚性。侧铣头内部有齿轮传动,这会带来一定的间隙和刚性损失,并且对转速和扭矩有限制。因此,使用侧铣头攻丝需要更保守的参数,对操作者的细心程度要求也更高。

Q:在侧铣头应用中,刚性攻丝和柔性攻丝如何选择?

A:如果你的机床支持刚性攻丝功能(主轴旋转与Z轴进给由编码器精确同步),那么优先选择刚性攻丝,因为它精度高。如果机床不支持或同步精度不高,可以选择使用带轴向浮动的柔性攻丝夹头,它可以补偿一部分同步误差,减少丝锥折断的风险。

Q:侧铣头需要什么样的日常维护?

A:侧铣头是精密附件,需要精心维护。每次使用后要清洁干净,特别是刀具夹持部位和与主轴的连接锥面。

总而言之,侧铣头攻丝是一项精细的技术活,它极大地扩展了加工中心的能力范围。只要你真正理解了从工具选择、参数设定到流程控制的每一个环节,并能在出现问题时冷静分析,那么这项技术就会成为你手中解决复杂加工难题的利器。