量具校准如何影响加工精度?解析校准的重要性与精密加工关系

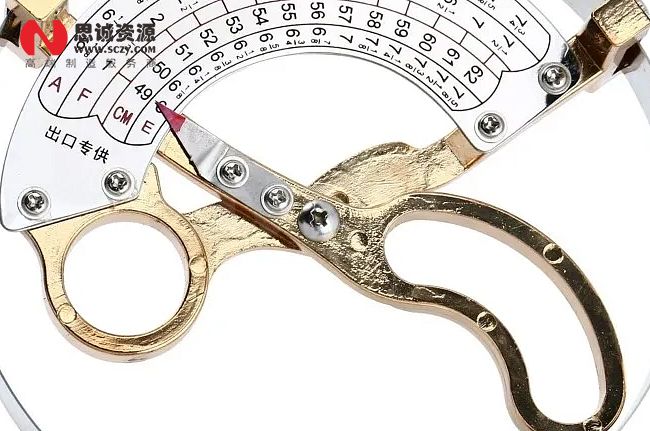

量具校准是保证加工精度的基础环节,直接影响产品质量和生产效率。量具校准影响加工精度的核心机制体现在测量误差传递、工艺参数控制、质量检测准确性等方面。根据国际标准ISO 9001和JJF 1001-2011计量技术规范,测量设备校准周期一般为6-12个月,精密量具校准周期3-6个月。量具测量不确定度应控制在被测工件公差的1/10-1/3范围内,即测量精度至少比加工精度高3倍以上。游标卡尺校准精度±0.02mm,适合IT7-IT12公差等级零件;千分尺校准精度±0.002mm,适合IT5-IT8公差等级;百分表校准精度±0.001mm,用于IT4-IT6公差检测;三坐标测量机校准精度可达±0.0005mm,满足IT3-IT5超精密加工要求。统计数据显示,量具未校准或超期使用导致的废品率提高15%-30%,返工率增加20%-40%,客户投诉增加50%-80%。全球精密制造企业年度校准费用占设备价值的2%-5%,但可避免10%-20%的质量损失。量具校准周期优化可降低校准成本30%-50%,同时保证测量可靠性。现代化工厂配置专业计量室,温度控制20±2℃,湿度55±10%RH,配备标准量块、环规、塞规等标准器具。

一、测量误差对加工精度的传递机制

1、系统误差是影响加工精度的主要因素。量具零点漂移导致尺寸偏差累积,如千分尺零点误差0.005mm会使所有测量结果产生相同偏差,直接影响工件尺寸精度。线性误差使测量值与真值呈比例偏差,游标卡尺刻度误差0.01mm/100mm会导致大尺寸工件测量偏差放大。角度误差影响几何精度检测,如直角尺误差2角秒会导致100mm长度上产生0.001mm垂直度偏差。温度系数误差在精密加工中尤为重要,钢质量具温度系数11.5×10⁻⁶/℃,温度变化5℃会使100mm尺寸产生0.006mm误差。系统误差校准通过与国家标准比对,建立修正值表格,消除固定偏差。

2、随机误差影响测量重复性和加工稳定性。量具磨损产生的随机误差会导致测量结果分散,标准偏差增大,影响工艺能力指数Cpk值。表面粗糙度对接触式测量影响显著,被测表面Ra3.2μm时测量不确定度增加50%。操作者技能差异产生的人为误差,熟练工与新手测量差异可达0.005-0.02mm。环境振动、气流扰动等外界因素引起的随机误差,需要通过多次测量取平均值减小影响。随机误差控制要求建立标准操作程序,规范测量方法,定期技能培训,创造稳定的测量环境。

3、测量不确定度评定是误差分析的科学方法。A类不确定度通过统计分析获得,反映测量重复性。B类不确定度根据标准器校准证书、量具技术指标等获得,反映系统偏差。合成标准不确定度将各项分量按根和方法合成,扩展不确定度取置信概率95%对应的扩展因子k=2。测量能力验证通过与上级标准比对,确认测量系统满足精度要求。ISO/TS 16949标准要求测量系统分析MSA,评估测量系统的偏倚、线性、稳定性、重复性和再现性。

二、精密量具校准技术要求与方法

1、长度量具校准采用逐级传递的溯源体系。激光波长作为长度基准,精度达到10⁻⁹级别。一等量块精度±0.05μm,用于校准精密量具和测量设备。工作用量块精度±0.1-0.5μm,用于校准常用量具。游标卡尺校准使用标准量块组合,检测各测量点示值误差。千分尺校准需检查零点、示值误差、测力等参数,标准测力为5-10N。校准环境要求温度20±1℃,相对湿度45%-65%,无振动干扰。校准证书应给出修正值和测量不确定度,有效期内使用时需要修正。

2、角度量具校准基于角度基准传递。多面棱体作为角度基准,精度可达0.1角秒。正弦规校准使用标准量块配合,检测角度设定精度。万能角度尺校准需检查各角度位置的示值误差,精度要求±2'-±5'。水平仪校准测试灵敏度和示值误差,精度0.01-0.1mm/m。角度测量系统校准包括编码器、光栅尺等数字化器件,需要专用校准设备如圆光栅标准装置。激光干涉仪提供高精度角度校准,精度可达±0.1角秒,适合超精密角度测量设备校准。

3、形状量具校准涉及复杂几何参数。直线度校准使用激光干涉仪或精密导轨,测量基准直线度偏差。平面度校准采用三坐标测量机或激光平面度仪,建立平面度基准。圆度校准使用精密圆度仪,标准圆柱或标准球作为基准。表面粗糙度仪校准使用标准粗糙度样块,涵盖不同Ra值范围。形状公差检测设备校准需要专用标准件,如标准圆柱、标准球、标准平面等。三坐标测量机校准使用球棒、标准球等器具,检测空间测量精度。激光跟踪仪校准需要建立大尺寸测量基准,精度要求±10μm+6μm/m。

三、加工过程中的量具应用与精度保证

1、工序间检测量具选择直接影响加工质量控制。粗加工阶段使用钢直尺、游标卡尺等常规量具,精度要求不高,重点关注余量控制。半精加工采用千分尺、百分表等精密量具,监控尺寸趋势变化。精加工使用高精度量具如激光测距仪、三坐标测量机,确保最终尺寸精度。在线测量技术集成测头系统,实现加工过程自动检测,精度±0.001-0.005mm。机床测头校准使用标准球或量块,建立测头与机床坐标系的准确关系。自动测量系统可补偿加工误差,提高加工精度和效率。

2、刀具设定与对刀精度影响加工尺寸。刀具预调仪精度±0.002-0.005mm,用于刀具长度和直径预设定。激光对刀仪精度±0.001-0.003mm,实现高精度刀具补偿。接触式测头对刀精度±0.0005-0.002mm,适合精密加工。非接触式光学对刀系统避免刀具磨损,精度±0.001-0.005mm。刀具监控系统实时检测刀具磨损,自动补偿尺寸偏差。破损检测功能防止质量事故,声发射传感器监测刀具状态。刀具寿命管理系统优化换刀时机,保证加工精度一致性。

3、工装夹具定位精度是保证加工精度的关键环节。夹具定位销孔精度H7,配合间隙控制在0.005-0.015mm。定位基准面平面度0.005-0.02mm,确保工件定位稳定。夹紧力控制在合理范围,避免工件变形影响精度。夹具检验量具包括塞规、环规、平台、方箱等专用器具。定位精度检测使用百分表、千分表,重复定位精度要求±0.005mm。夹具刚性检测使用力传感器和位移传感器,评估夹紧变形量。柔性夹具系统采用气动或液压夹紧,夹紧力可调,适应不同工件要求。

四、质量检测体系与量具校准管理

1、检验计划制定需要考虑产品质量要求和检测能力。首件检验使用高精度量具,确保工艺参数正确设置。过程检验采用SPC统计过程控制,监控加工过程稳定性。最终检验执行全尺寸检测,确保产品符合图纸要求。检验频次确定根据过程能力和质量风险评估,关键尺寸100%检测,重要尺寸抽样检测。检验记录包括测量数据、环境条件、操作者信息等,建立质量追溯体系。不合格品处理程序明确返工、报废、让步接收的判定标准。

2、量具管理制度确保测量设备有效运行。量具台账记录设备信息、校准状态、使用情况等。校准计划根据使用频次和重要程度制定,关键量具校准周期缩短。量具标识系统使用颜色标签或条形码,区分校准状态。校准记录保存期限不少于产品质量保证期,支持质量追溯。内部校准能力建设减少外部校准成本,提高响应速度。标准器具配置满足量具校准需要,建立量传链条。环境控制系统保证校准条件稳定,温湿度记录与校准证书关联。

3、测量系统分析MSA评估量具性能。偏倚分析检测系统性误差,使用标准件重复测量获得。线性分析评估量具在测量范围内的准确性变化。稳定性分析长期监控量具性能变化趋势。重复性和再现性研究R&R评估测量系统变异,要求%R&R小于10%为优秀,10%-30%为可接受。量具能力研究确定测量不确定度与公差的关系,指导量具选择和使用。测量审核通过标准样件验证测量结果准确性。国际比对参加外部能力验证计划,确保测量结果国际互认。

五、数字化测量技术发展与精度提升

1、光学测量技术实现非接触高精度检测。激光干涉测长精度可达纳米级,适合超精密长度测量。白光干涉显微镜测量表面形貌,垂直分辨率0.1nm。结构光测量技术快速获取三维几何信息,精度±0.01-0.1mm。影像测量仪结合CCD技术,实现二维尺寸自动测量,精度±0.002-0.005mm。光学校准技术使用标准光栅、标准球等器具,建立光学测量溯源链。激光波长稳定性直接影响测量精度,需要定期校准激光器频率。环境补偿算法修正温度、气压、湿度对光学测量的影响。

2、数字化量具集成传感器和数据处理功能。数显卡尺内置编码器,精度±0.01-0.02mm,具有数据输出功能。智能千分尺配备蓝牙传输,自动记录测量数据。电子水平仪精度±0.02mm/m,实时显示角度值。数字化校准方法采用标准信号源或标准器件,校准传感器和显示系统。无线数据传输减少人为记录错误,提高测量效率。云端校准服务通过网络连接,实现远程校准和数据管理。物联网技术实现量具状态监控,预测性维护提高设备可靠性。

3、人工智能技术提升测量精度和效率。机器视觉系统自动识别测量特征,减少人为因素影响。深度学习算法优化测量策略,自动选择最佳测量路径。智能补偿技术根据历史数据预测和修正误差。AI辅助校准分析校准数据趋势,优化校准周期和方法。大数据分析挖掘测量系统性能规律,指导设备改进。数字孪生技术建立测量系统虚拟模型,仿真分析误差源。区块链技术确保校准数据不可篡改,增强质量追溯可信度。边缘计算技术实现实时数据处理,提高测量系统响应速度。

以下是您可能还关注的问题与解答:

Q:量具多长时间校准一次比较合适?

A:量具校准周期应根据使用频次、环境条件、精度要求综合确定。常规量具如游标卡尺、千分尺建议12个月校准一次;精密量具如百分表、千分表建议6个月校准;高精度量具如激光干涉仪、三坐标测量机建议3-6个月校准。使用频繁的量具可缩短校准周期,如每日使用的关键量具建议3个月校准。恶劣环境下使用的量具需要增加校准频次。新购量具投入使用前必须校准,维修后也需要重新校准。建立量具台账记录使用情况,根据稳定性数据调整校准周期。量具出现异常时应立即停用并送校准,不得带病工作。精密制造企业可建立内部校准能力,缩短校准周期,提高设备利用率。

Q:如何选择合适精度的量具进行测量?

A:量具精度选择遵循"十分之一原则",即量具精度应比被测工件公差高3-10倍。IT6公差等级工件选用精度±0.001mm的量具;IT7-IT8选用±0.002-0.005mm精度量具;IT9-IT11选用±0.01-0.02mm精度量具。精密零件测量推荐:轴类零件直径用千分尺或激光测径仪;长度尺寸用激光干涉仪或精密量块;角度用正弦规或激光角度仪;形状公差用三坐标测量机或形状检测仪。成本考虑也很重要:批量生产选择自动化测量设备提高效率;单件小批选择通用量具降低成本。环境因素影响量具选择:高温环境选择耐温量具;振动环境选择抗震型设备;洁净环境选择密封性好的量具。操作者技能水平决定量具复杂程度,新手适合数显量具,熟练工可使用精密量具。

Q:量具校准不合格怎么处理?

A:量具校准不合格处理程序:立即停用并标识"禁用"状态,防止误用;追溯该量具近期测量的产品,评估质量风险;分析不合格原因,判断是否可以修复。可修复的量具送专业维修机构处理,修复后重新校准;无法修复或维修成本过高的量具予以报废。影响评估包括:检查使用该量具测量的产品是否符合要求;评估可能的质量损失和客户影响;制定纠正和预防措施。预防措施包括:加强量具使用培训;改善存储和使用环境;建立量具性能监控机制。记录管理要求:详细记录不合格情况、处理过程、纠正措施;分析不合格趋势,改进量具管理制度。对于关键量具,建议配置备用设备,避免影响生产;建立供应商评价体系,选择可靠的校准服务机构。

Q:企业是否需要建立内部校准实验室?

A:建立内部校准实验室需要综合评估成本效益和技术能力。适合建立内部校准室的条件:年校准费用超过50万元,量具数量500台套以上;具备专业计量技术人员;有稳定的环境条件和场地。内部校准优势包括:响应速度快,随时可以校准;成本较低,长期效益明显;技术积累提升企业计量能力。投资要求:恒温恒湿环境控制系统30-100万元;标准器具配置50-200万元;专业技术人员2-5名;年运行费用20-50万元。技术能力建设:获得CNAS认可资质;建立完善的质量管理体系;定期参加技术培训和能力比对。适合外部校准的情况:量具数量少,使用频次低;技术要求高,缺乏专业能力;投资回收期超过5年。混合模式:常规量具内部校准,精密量具外部校准,实现成本和技术的平衡。

量具校准影响加工精度的机理体现在测量误差传递、过程控制、质量检验等全产业链环节。系统性的量具校准管理是现代精密制造的基础保障,直接决定产品质量水平和企业竞争力。科学的校准周期制定、合理的量具精度选择、有效的校准数据应用是关键要素。数字化测量技术和人工智能的发展为量具校准带来新的机遇和挑战,企业需要适应技术发展趋势,建立现代化的计量检测体系。量具校准不仅是技术问题,更是管理问题,需要建立完善的制度流程,加强人员培训,创造良好的测量环境。成本效益分析显示,规范的量具校准虽然增加成本支出,但能够显著降低质量风险,提高生产效率,增强客户满意度。国际贸易中产品质量要求日益严格,量具校准的溯源性和国际互认成为市场准入的必要条件。企业应当建立前瞻性的量具校准策略,结合业务发展需要,合理配置测量资源,确保测量能力与产品要求相匹配,为高质量发展提供坚实的技术基础。