槽加工精度常用量具的使用方法,提升测量准确性

槽加工是机械加工中的一个重要环节,其精度直接影响产品的质量和性能。为了确保槽加工的精度,我们需要使用各种量具进行测量。本文将为您详细介绍槽加工精度常用量具的使用方法,帮助您提升测量准确性,确保加工质量。

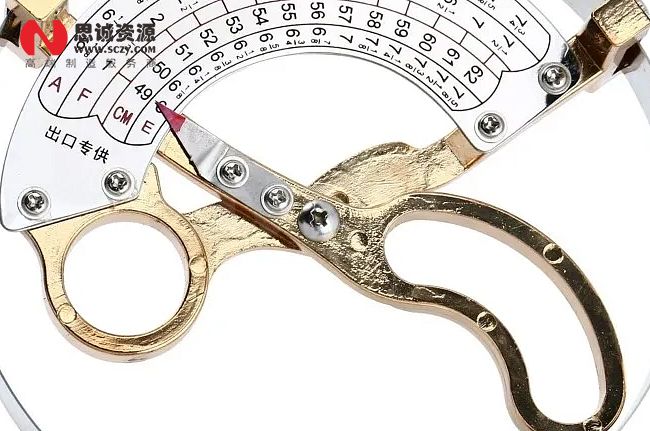

一、游标卡尺的使用方法

1. 游标卡尺是测量槽宽度和深度的常用工具。使用时,确保卡尺的主尺和游标尺清洁无灰尘。

2. 测量槽宽时,将卡尺的外测量爪放入槽内,轻轻接触槽的两侧,确保测量面与槽壁垂直。

3. 测量槽深时,使用卡尺的深度尺,将主尺垂直放置在槽口,深度杆伸入槽内直到触底。

4. 读数时,先读主尺上的整数刻度,再读游标尺上的小数刻度,两者相加即为测量结果。

二、千分尺的使用技巧

1. 千分尺适用于精密测量槽的宽度和深度,精度可达0.01mm。

2. 使用前,先将测量面擦拭干净,检查零点是否准确。如有偏差,需要进行零点调整。

3. 测量时,缓慢旋转微分筒,直到测量面轻触槽壁。正确的触感应该是能感觉到阻力,但不会过紧。

4. 读数时,先读套筒上的整数和0.5mm刻度,再读微分筒上的0.01mm刻度,将它们相加得到最终结果。

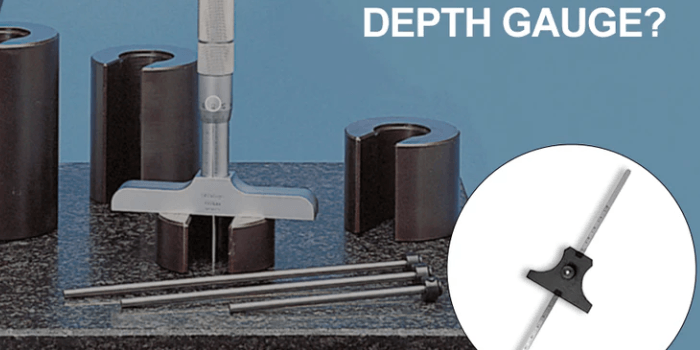

三、深度尺的正确使用方法

1. 深度尺专门用于测量槽的深度,尤其适合测量较深或狭窄的槽。

2. 使用时,将深度尺的基座平稳地放在槽口上,确保基座与工件表面完全贴合。

3. 缓慢下压测量杆,直到触及槽底。注意不要用力过猛,以免损坏工件或影响测量精度。

4. 读数方法与游标卡尺类似,需要读取主尺和游标尺上的刻度。

四、内径千分尺的应用

1. 内径千分尺适用于测量较宽槽的内径或宽度,特别是圆形或弧形槽。

2. 使用前,先用标准环规校准内径千分尺,确保测量准确性。

3. 测量时,将测量头伸入槽内,轻轻摇动找到最大读数,这个读数即为槽的宽度或内径。

4. 读数时,注意千分尺的刻度方向可能与普通千分尺相反,需要仔细辨别。

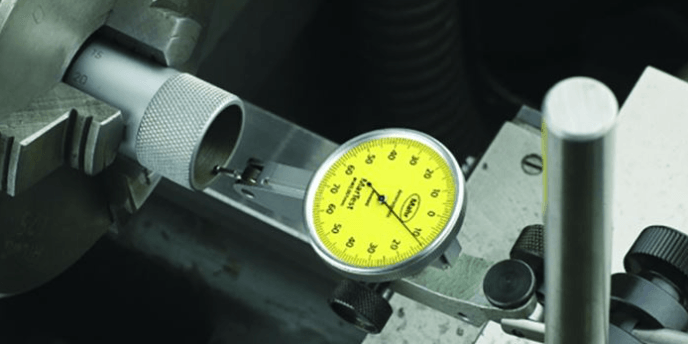

五、百分表的使用方法

1. 百分表常用于测量槽的深度或检查槽底的平面度。

2. 使用时,先将百分表安装在合适的支架上,确保测量杆与被测表面垂直。

3. 将百分表的测量头放置在槽口边缘,调整表盘使指针指向零位。

4. 缓慢移动百分表测量头至槽底,读取指针偏转的数值,即为槽的深度。

5. 如果需要检查槽底平面度,可以在槽底多个位置测量,比较读数的差异。

以下是您可能还关注的问题与解答:

Q:如何选择合适的量具来测量槽加工精度?

A:选择量具时,应考虑槽的尺寸、形状和所需的精度。一般来说,对于宽度大于5mm的槽,可以使用游标卡尺;对于更精密的测量,可以选用千分尺或百分表。

Q:如何提高槽加工精度的测量准确性?

A:提高测量准确性的方法包括:定期校准量具、保持量具清洁、选择合适的测量点、多次测量取平均值、控制测量环境温度等。

Q:测量槽加工精度时有哪些常见错误?

A:常见错误包括:量具选择不当、测量力度不适当、忽视温度影响、未进行零点校准、读数错误等。避免这些错误可以显著提高测量准确性。

总结来说,槽加工精度的测量需要选择合适的量具并掌握正确的使用方法。游标卡尺、千分尺、深度尺、内径千分尺和百分表等都是常用的测量工具,每种工具都有其特定的使用场景和技巧。正确使用这些量具,不仅可以提高测量的准确性,还能确保加工质量的一致性。在实际操作中,要注意保持量具的清洁,定期校准,并在适当的环境下进行测量。通过不断练习和积累经验,您将能够更加熟练地使用这些量具,为槽加工质量控制做出重要贡献。