筒夹加工是什么?解析其工作原理与在工业生产中的应用

筒夹加工是指制造各种规格筒夹的精密机械加工工艺,涉及车削、铣削、磨削、热处理等多道工序。筒夹加工是什么需要从产品功能和制造工艺两个维度理解。筒夹作为机械夹紧装置,通过弹性变形实现工件或刀具的精密夹持,夹持精度可达0.005-0.02mm,夹持力矩3-500Nm。主要材料为65Mn弹簧钢、60Si2Mn、SUP9等,硬度要求HRC45-55。常见规格从φ3mm到φ50mm,长度20-200mm。制造精度要求同心度0.01-0.03mm,圆度0.005-0.015mm,表面粗糙度Ra0.4-1.6μm。年产量超过2000万件,主要应用于数控机床、加工中心、车床等设备。生产厂家集中在浙江、江苏、广东等地区,代表企业包括台湾亿川、日本大昭和、德国哈默等。产品单价0.5-500元不等,高精度产品价格更高。市场需求随机床工具行业发展而增长,预计年增长率8-12%。

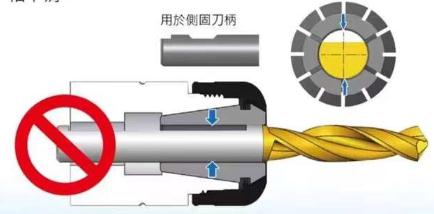

一、筒夹的基本结构与工作机理

1、弹性夹紧原理是筒夹工作的核心机制。筒夹采用开缝式弹性结构设计,通过外锥面与主轴内锥面配合产生径向压缩力。标准锥度有7:24莫氏锥度、30°锥度、40°锥度等规格。当主轴拉杆施加轴向拉力时,筒夹锥面受到挤压向内收缩,内孔直径减小0.3-1.5mm,形成均匀的径向夹紧力。夹紧力大小与拉力成正比,一般比例系数为2-4倍,即1000N拉力可产生2000-4000N夹紧力。弹性变形量控制在材料弹性极限内,确保反复使用性能稳定。

2、开缝结构设计影响夹持性能和加工难度。传统三开缝结构分布均匀,夹持力分布相对均衡,但加工工艺复杂。六开缝结构夹持更均匀,适合精密加工,但材料利用率降低。螺旋开缝设计减少应力集中,延长使用寿命,加工需要专用设备。开缝宽度一般0.3-0.8mm,深度为壁厚的60%-80%。开缝数量和分布直接影响夹持精度,需要通过有限元分析优化设计。加工时需要特殊的开缝工艺,包括线切割、激光切割、铣削等方法。

3、材料性能要求决定筒夹的使用寿命和精度保持能力。弹簧钢具有良好的弹性和强度,屈服强度≥1200MPa,抗拉强度≥1400MPa,弹性模量200-210GPa。淬火硬度HRC48-55,回火后硬度HRC45-52,确保足够的弹性和耐磨性。疲劳寿命要求在额定载荷下循环次数大于100万次。表面处理包括发黑、镀铬、氮化等工艺,提高耐腐蚀性和表面硬度。材料选择和热处理工艺是影响产品质量的关键因素,需要严格控制化学成分和组织结构。

二、筒夹精密加工工艺流程

1、毛坯制备和预处理是加工的基础环节。圆钢下料采用带锯或圆锯,切割精度±0.5mm,端面垂直度≤0.05mm。锻造成型改善材料组织,提高机械性能,锻造比不小于3:1。正火处理消除内应力,硬度控制在HB180-220。机械加工余量外径预留2-4mm,内径预留1-2mm,长度预留5-10mm。毛坯质量直接影响后续加工精度和效率,需要严格检验化学成分、硬度、缺陷等指标。材料入库前需要进行超声波探伤,确保内部质量合格。

2、精密车削加工是形成基本几何形状的关键工序。外圆车削精度IT7-IT8级,表面粗糙度Ra1.6-3.2μm。锥度加工采用专用锥度车刀,角度精度±3',锥度误差≤0.01mm。内孔粗车预留0.5-1mm精加工余量,采用硬质合金刀具,切削速度80-150m/min。冷却液选用乳化液或切削油,流量20-40L/min。车削工艺参数需要根据材料硬度和几何要求优化选择,确保尺寸精度和表面质量。夹装变形控制通过三爪卡盘或液压夹具实现。

3、开缝加工是筒夹制造的核心工艺。线切割开缝精度最高,缝宽控制±0.02mm,适合小批量精密产品。铣削开缝效率较高,采用φ0.5-2mm立铣刀,主轴转速15000-30000rpm,适合批量生产。激光切割速度快,热影响区小,但设备投资大。开缝顺序影响产品变形,一般采用对称开缝或分层开缝减少应力。开缝工艺选择需要综合考虑产品精度、生产效率、成本控制等因素。开缝后需要去毛刺处理,确保装配质量。

三、筒夹的分类规格与技术标准

1、按夹持对象分类体现不同的应用需求。刀柄筒夹用于夹持各种刀具,内径规格φ3-φ50mm,精度等级5μm-20μm,适用于铣削、钻孔、攻丝等加工。工件筒夹用于夹持棒料或管材,夹持长度20-100mm,夹持力500-5000N,主要用于车削加工。测量筒夹用于夹持测量工具,精度要求最高,径向跳动≤0.003mm,轴向跳动≤0.005mm。专用筒夹根据特殊工件形状定制,如方形筒夹、六角筒夹、异形筒夹等,需要专门的设计和制造工艺。

2、按锥度标准分类确保互换性。7:24莫氏锥度是最常见规格,角度15°44',配合精度IT6级,广泛用于机床主轴连接。30°锥度具有更大的锁紧角,夹持力更强,适用于重切削加工。40°锥度主要用于小型精密机床,定位精度高。HSK锥度采用中空短锥设计,刚性好,适合高速加工。锥度精度直接影响夹持稳定性,角度误差控制在±3'-5'范围内,表面粗糙度Ra0.4-0.8μm。

3、精度等级划分满足不同应用要求。普通级精度径向跳动≤0.02mm,适用于一般加工,价格经济。精密级精度径向跳动≤0.01mm,适用于精密加工,成本适中。超精密级精度径向跳动≤0.005mm,用于超精密加工,价格较高。动平衡等级按ISO标准分为G2.5、G6.3、G16等级,高速应用需要G2.5级别。精度保证措施包括精密磨削、超精加工、动平衡校正等工艺,每道工序都有严格的质量控制标准。

四、筒夹在工业生产中的应用领域

1、数控机床应用是筒夹最大的市场需求。加工中心刀具更换频繁,筒夹提供快速装夹功能,换刀时间3-8秒,定位精度±0.005mm。高速主轴转速10000-40000rpm,筒夹需要通过G2.5级动平衡,确保高速运转稳定性。五轴联动机床对筒夹刚性要求更高,采用短锥大锁紧角设计,抗弯能力提升30%-50%。自动换刀系统中筒夹作为关键接口件,可靠性要求极高,故障率控制在0.01%以内。柔性制造系统中一套筒夹系统价值10-50万元。

2、汽车制造行业对筒夹需求量大且要求严格。发动机缸体加工需要高刚性筒夹,夹持力矩100-300Nm,精度±0.01mm。变速箱壳体加工采用液压筒夹系统,夹持力可调,适应不同工件。汽车模具制造对表面质量要求高,筒夹径向跳动≤0.005mm,表面粗糙度Ra0.2-0.4μm。批量生产线上筒夹使用频率高,要求使用寿命长,一般设计寿命50-100万次夹紧循环。汽车工业应用推动了筒夹技术的快速发展,促进了标准化和系列化生产。

3、航空航天领域对筒夹有特殊要求。钛合金、高温合金等难加工材料需要特殊的筒夹设计,材料选用耐高温合金钢。薄壁结构件加工需要柔性夹紧,避免变形,夹持力控制精度±5%。复合材料加工对筒夹表面有特殊要求,防止纤维损伤。质量可追溯性要求每个筒夹都有唯一编号,建立完整的质量档案。航空标准如AS9100对筒夹制造工艺有严格规定,需要通过特殊材料认证和工艺验证。军用标准还要求防磁、防腐、耐辐射等特殊性能。

五、筒夹加工质量控制与检测方法

1、几何精度检测是质量控制的核心内容。外径测量采用气动量具或激光测径仪,精度0.001mm,测量点数不少于8个。内径测量使用内径表或气动塞规,确保圆度和圆柱度。锥度检测采用专用锥度量规,角度精度±1',配合间隙控制。径向跳动检测在模拟工况下进行,转速1000rpm,跳动值连续记录。三坐标测量机可以完成全尺寸检测,建立数字化质量档案,检测效率高,数据可追溯。

2、材料性能检验确保产品可靠性。化学成分分析采用光谱仪,主要元素含量误差≤0.02%。硬度检测采用洛氏硬度计,取样位置和数量有严格规定。金相组织检验评估热处理质量,晶粒度要求8-10级。疲劳试验模拟实际使用条件,循环次数不少于100万次,失效率≤1%。无损检测包括磁粉探伤、超声波检测,发现内部缺陷,合格率要求99.5%以上。

3、性能测试验证实际使用效果。夹持力测试采用扭矩扳手或测力传感器,测量夹持力矩和保持时间。重复定位精度测试连续夹紧释放1000次,记录位置变化。高速运转试验在额定转速下连续运行24小时,监测振动和温升。耐久性试验模拟长期使用,累计夹紧次数50万-100万次,评估磨损和精度保持能力。综合性能评价建立评分体系,包括精度、刚性、耐久性、可靠性等多个指标,为产品改进提供依据。

以下是您可能还关注的问题与解答:

Q:筒夹加工需要什么设备和技术条件?

A:筒夹加工需要完整的机械加工设备体系。主要设备包括:数控车床(精度0.005mm)用于外圆和锥度加工;数控铣床或加工中心用于开缝加工;无心磨床(Ra0.4μm)进行精密磨削;线切割机床用于精密开缝;热处理设备包括真空淬火炉、回火炉等。检测设备需要三坐标测量机、圆度仪、硬度计、金相显微镜等。技术条件要求操作工人具备高级技工水平,质检员需要计量认证资格。工艺技术人员需要掌握金属材料学、机械加工工艺、热处理原理等专业知识。厂房要求恒温恒湿,温度20±2℃,湿度60±10%,确保加工精度稳定。

Q:如何选择适合的筒夹材料和热处理工艺?

A:筒夹材料选择需要考虑弹性、强度、耐磨性等性能要求。常用材料65Mn弹簧钢性价比高,适合一般应用,化学成分C:0.62-0.70%,Mn:0.90-1.20%,Si:0.17-0.37%。60Si2Mn适合重载应用,硅含量1.60-2.00%提高弹性极限。进口SUP9钢质量稳定,用于高精度产品。热处理工艺关键是淬火温度控制,65Mn钢淬火温度820-850℃,油冷或水冷,回火温度420-480℃。热处理后硬度HRC48-55,显微组织为回火马氏体。特殊应用可采用渗氮处理,表面硬度HV600-800,渗氮层深度0.15-0.35mm。质量控制要求每批材料做化学分析和机械性能试验,热处理后100%硬度检测。

Q:筒夹开缝工艺有哪些方法,如何选择?

A:筒夹开缝工艺主要有四种方法各有特点。线切割开缝精度最高,缝宽公差±0.01mm,表面粗糙度Ra1.6μm,适合小批量高精度产品,加工效率较低。铣削开缝效率高,采用φ0.8-2mm立铣刀,主轴转速20000-40000rpm,适合批量生产,但精度稍低。激光切割速度快,热影响区2-5μm,无机械力变形,适合薄壁产品。电火花切割适合硬质材料,但表面质量需要后处理。选择原则:批量小于100件选线切割,100-1000件选铣削,大批量选激光切割。精度要求高选线切割,一般精度选铣削。开缝后必须去毛刺,采用磁力抛光或化学去毛刺,确保装配质量。开缝工艺还需考虑残余应力控制,采用对称开缝减少变形。

Q:筒夹在使用过程中容易出现什么问题?

A:筒夹使用中常见问题及解决方案包括多个方面。夹持力不足原因有:锥面磨损、开缝变大、弹性降低,解决方法是定期检查更换,使用寿命一般20-50万次。径向跳动增大原因有:内孔磨损、锥面损伤、主轴磨损,需要精密修复或更换。断裂失效原因有:疲劳裂纹、应力集中、超载使用,预防措施是定期探伤检查,避免超规格使用。夹持不稳定原因有:工件表面粗糙、筒夹内孔污染、夹持长度不够,解决方法是清洁保养、选择合适规格。高速运转振动原因有:动平衡超差、装配不当、主轴问题,需要重新平衡和正确装配。预防措施包括:建立使用档案、定期保养润滑、规范操作流程、及时更换磨损件。正确使用可延长寿命30-50%。

筒夹加工是什么涵盖了产品设计、材料选择、制造工艺、质量控制、应用技术等完整的技术体系。现代筒夹制造已经发展成为集机械加工、热处理、精密测量于一体的综合性技术领域。产品规格从微型φ3mm到大型φ50mm,精度从普通级0.02mm到超精密级0.005mm,满足不同行业的多样化需求。制造工艺不断优化,自动化程度提高,质量稳定性增强。新材料应用如粉末冶金、复合材料扩展了产品性能范围。数字化制造技术如增材制造、智能检测提升了生产效率和产品质量。市场应用领域持续扩大,从传统机械加工扩展到新能源、医疗器械、3C电子等新兴行业。技术发展趋势向高速化、精密化、智能化、绿色化方向发展,对制造工艺提出更高要求。产业集群化发展促进了技术创新和成本降低,提升了国际竞争力。未来筒夹加工将更加注重个性化定制、柔性制造、质量追溯,为制造业转型升级提供重要支撑。