筒夹一般用在哪里?解析其主要应用场景与行业用途

筒夹作为机械加工中重要的工件夹持装置,广泛应用于数控机床、车床、铣床等各类加工设备中。其独特的弹性夹紧结构和高精度定位能力,使其成为精密加工领域不可替代的关键部件。筒夹的应用范围涵盖汽车制造、航空航天、电子通讯、医疗器械等多个工业领域,夹持精度可达0.005-0.01毫米,重复定位精度±0.002毫米,能够满足现代制造业对高精度和高效率的双重要求。

一、数控加工设备中的核心应用

1、数控车床主轴系统中筒夹承担工件的精密夹持任务,适用于直径3-32毫米的棒料加工。筒夹夹持力可达2000-8000牛顿,确保工件在高速旋转过程中的稳定性。相比传统卡盘,筒夹装夹时间缩短60-80%,同时具备更高的同心度精度,径向跳动控制在0.01毫米以内。

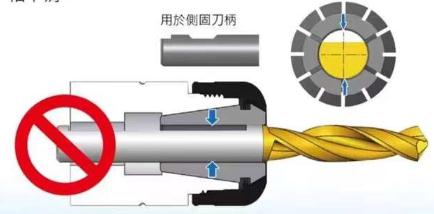

2、数控铣床和加工中心使用筒夹固定刀具,实现快速换刀和精确定位。ER筒夹系列覆盖0.5-26毫米刀柄直径范围,夹持精度IT6级,换刀时间控制在8-15秒。筒夹的弹性变形特性能够补偿刀柄尺寸偏差,提高刀具装夹的可靠性和加工精度。

3、自动化生产线中筒夹实现工件的快速装卸和精确定位,配合机械手和输送系统完成无人化加工。气动筒夹夹紧时间0.2-0.5秒,松开时间0.1-0.3秒,循环效率提升40-60%。液压筒夹提供更大的夹持力,适用于重载切削和批量生产场合。

二、精密制造行业的关键应用领域

1、航空航天工业中筒夹用于发动机叶片、涡轮盘等关键零部件的精密加工。钛合金和高温合金材料加工要求极高的夹持稳定性,筒夹夹持力偏差控制在±2%以内。特殊材质筒夹采用硬质合金或陶瓷材料,耐温性能达到800-1000℃,适应高速切削的苛刻工况。

2、汽车制造业大量使用筒夹加工发动机缸体、曲轴、齿轮等核心零部件。批量生产要求筒夹具备高耐磨性和长寿命,优质筒夹使用寿命达到50万次以上。汽车零部件加工精度要求IT7-IT8级,筒夹重复定位精度必须满足相应标准。

3、电子通讯行业筒夹应用于连接器、散热器、屏蔽罩等精密件加工。微小零件加工要求筒夹具备极高的同心度和夹持稳定性,直径偏差控制在±0.001毫米。电子零件加工转速达到20000-40000转/分钟,筒夹必须具备优异的动平衡性能。

三、不同规格筒夹的专业应用场景

1、微型筒夹适用于钟表、仪器仪表和精密电子元件加工,夹持直径范围0.1-3毫米。微型筒夹采用特殊弹簧钢制造,弹性变形量控制在0.05毫米以内,确保微小工件的精确夹持。表面经过特殊处理,硬度达到HRC58-62,耐磨性能优异。

2、标准筒夹覆盖3-32毫米直径范围,是机械加工中应用最广泛的规格。标准筒夹采用优质弹簧钢制造,径向夹持精度0.008-0.015毫米,适用于80%以上的常规加工任务。标准化设计确保不同厂家产品的互换性和通用性。

3、大型筒夹用于重型机床和大直径工件加工,夹持直径可达100毫米以上。大型筒夹结构更加复杂,采用多瓣式设计增加夹持面积和稳定性。夹持力可达50000牛顿以上,适用于重载切削和大型零件加工。

四、特殊工艺条件下的应用适配

1、高速加工领域筒夹需要具备优异的动平衡性能和高温稳定性。高速筒夹经过精密动平衡处理,不平衡量控制在G2.5级以内,适用于转速15000转/分钟以上的高速切削。材料选用特殊合金钢,热处理工艺优化,确保高温下的尺寸稳定性。

2、重载切削应用要求筒夹具备超强的夹持力和抗变形能力。重载筒夹采用渗碳淬火处理,表面硬度HRC60-65,夹持力比标准筒夹提升50-80%。结构设计优化,增加夹持长度和接触面积,提高刚性和稳定性。

3、超精密加工使用特制筒夹,夹持精度达到0.002毫米级别。超精密筒夹采用磨削加工和手工研配工艺,同心度误差控制在0.001毫米以内。配合超精密机床和测量系统,实现纳米级加工精度。

五、新兴应用领域的技术发展趋势

1、智能制造系统中筒夹集成传感器技术,实现夹持状态的实时监控。智能筒夹配备压力传感器和位移传感器,监测精度达到0.1%满量程。数据通过无线传输系统发送到控制中心,实现预防性维护和质量控制。

2、复合材料加工领域筒夹需要适应材料的特殊性能要求。碳纤维复合材料加工要求筒夹具备防静电性能,表面涂覆导电材料避免静电积累。夹持压力精确控制防止材料分层,保护昂贵的复合材料工件。

3、增材制造后处理工艺中筒夹用于支撑去除和表面精加工。3D打印件形状复杂且材料性能不均匀,需要专用筒夹适应不规则外形。柔性夹持技术减少应力集中,避免薄壁结构变形和开裂。

以下是您可能还关注的问题与解答:

Q:如何根据加工要求选择合适的筒夹类型?

A:主要考虑工件直径、材料性质、加工精度和生产批量等因素。小直径精密件选择ER筒夹,大直径重载选择强力筒夹。软质材料用低夹持力筒夹,硬质材料用高强度筒夹。批量生产选择快换筒夹提高效率。

Q:筒夹在使用过程中需要注意哪些维护要点?

A:定期清洁筒夹内外表面,去除切屑和油污。检查筒夹开口处的磨损情况,磨损超过0.02毫米及时更换。润滑筒夹螺纹和锥面,避免卡死和磨损。存放时保持干燥,防止锈蚀影响精度。

Q:筒夹精度下降的主要原因有哪些?

A:长期使用导致的磨损是主要原因,特别是夹持表面和锥面磨损。操作不当造成的变形和损伤也会影响精度。切屑和污垢积累影响夹持效果。材料疲劳导致弹性性能下降。建议建立使用记录,定期检测精度状态。

Q:不同行业对筒夹有哪些特殊要求?

A:医疗器械行业要求筒夹材料符合生物相容性标准,表面光洁度Ra0.2微米以下。食品机械要求不锈钢材质,符合卫生级标准。核工业要求抗辐射材料,长期稳定性优异。每个行业都有相应的认证要求和技术标准。

筒夹作为现代制造业的基础工装,其应用领域随着技术进步不断扩展。从传统的机械加工到智能制造,从标准化生产到个性化定制,筒夹技术都在发挥重要作用。随着制造业向高精度、高效率和智能化方向发展,筒夹技术也在不断创新升级,为各行业提供更加专业和可靠的夹持解决方案,推动整个制造业的技术进步和产业升级。