机床钻头材料常见问题解析,如何选择合适的钻头材质?

在机械加工领域,钻头是不可或缺的切削工具。而钻头材料的选择直接关系到加工效率、孔的质量以及刀具的寿命。针对机床钻头材料的常见问题,本文将进行详细解析,并指导您如何选择合适的钻头材质,以提升加工效率和质量。

一、常见机床钻头材料

1、高速钢 (HSS):高速钢是一种常用的钻头材料,它具有良好的硬度、耐磨性和韧性,适用于加工各种普通钢材、铸铁和非金属材料。高速钢钻头价格相对较低,是经济实惠的选择。

2、含钴高速钢 (HSCO):在高速钢中添加钴元素可以进一步提高其耐热性和耐磨性。含钴高速钢钻头适用于加工不锈钢、高温合金等难加工材料,可以获得更高的切削速度和更长的刀具寿命。

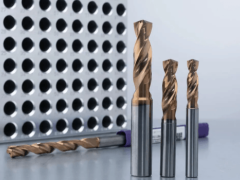

3、硬质合金:硬质合金是由碳化钨和钴粉末烧结而成的一种复合材料,具有极高的硬度和耐磨性。硬质合金钻头适用于加工高硬度材料、高强度材料以及高韧性材料,例如淬硬钢、钛合金等。虽然价格较高,但在加工难加工材料时,硬质合金钻头展现出优异的性能。

4、涂层硬质合金:在硬质合金钻头上涂覆一层或多层涂层可以进一步提高其性能。例如,TiN涂层可以提高耐磨性和耐热性,TiAlN涂层可以提高硬度和抗氧化性。涂层硬质合金钻头适用于高速切削和干式切削,可以显著提高加工效率。

二、如何选择合适的钻头材质?

1、根据被加工材料选择:选择钻头材料的首要考虑因素是被加工材料的特性。例如,加工普通钢材可以选择高速钢钻头,加工不锈钢可以选择含钴高速钢或硬质合金钻头,加工高硬度材料则需要选择硬质合金钻头。

2、根据加工要求选择:不同的加工要求也需要选择不同的钻头材料。例如,如果对孔的精度和表面质量要求较高,可以选择硬质合金钻头;如果需要进行高速切削,可以选择涂层硬质合金钻头。

3、根据成本考虑:不同材料的钻头价格差异较大,需要根据实际情况进行选择。在满足加工要求的前提下,选择性价比高的钻头材料。

三、机床钻头材料常见问题解析

1、钻头过热:钻头过热会导致刀具磨损加快,甚至损坏。解决方法:降低切削速度、减小进给量、使用切削液。

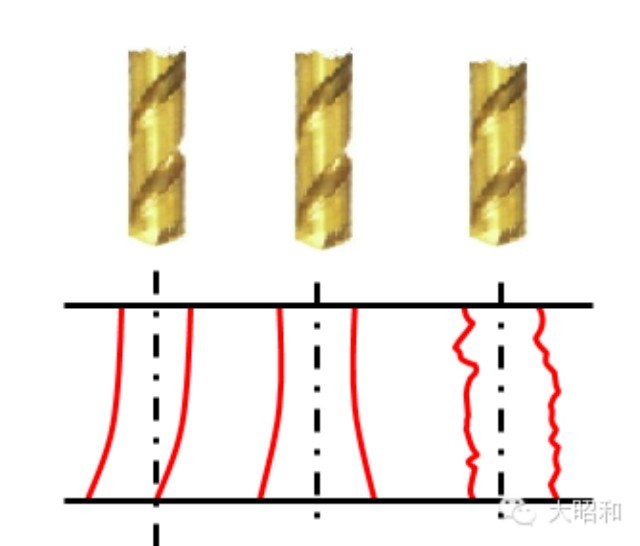

2、钻头断裂:钻头断裂可能是由于切削参数设置不合理、钻头质量问题或操作不当等原因造成的。解决方法:优化切削参数、选择合适的钻头、规范操作。

3、孔径不准确:孔径不准确可能是由于钻头磨损、钻头偏斜或工件装夹不牢固等原因造成的。解决方法:更换新的钻头、调整钻床主轴、确保工件装夹牢固。

四、钻头使用注意事项

1、选择合适的切削参数:切削速度、进给量和切削深度都会影响钻头的使用寿命和加工效果。需要根据被加工材料和钻头材料选择合适的切削参数。

2、使用切削液:使用切削液可以降低切削温度、减少摩擦、提高加工效率和刀具寿命。选择合适的切削液对于提高加工质量至关重要。

3、定期检查和维护:定期检查钻头的磨损情况,及时更换磨损严重的钻头。定期维护钻床,确保其精度和稳定性。

以下是您可能还关注的问题与解答:

Q:如何判断钻头是否需要更换?

A:可以观察钻头的磨损情况,例如刃口磨损、涂层脱落等。当钻头磨损严重时,需要及时更换。

Q:如何选择合适的切削液?

A:选择切削液需要考虑被加工材料、切削方式、加工要求等因素。建议咨询专业的切削液供应商。

Q:如何提高钻孔的精度?

A:选择合适的钻头、合理的切削参数、精确的工件装夹以及稳定的钻床都可以提高钻孔的精度。

选择合适的钻头材料对于提高加工效率和质量至关重要。希望能够帮助更好地了解机床钻头材料的常见问题,并根据实际情况选择合适的钻头材质,从而提升加工效率和质量。