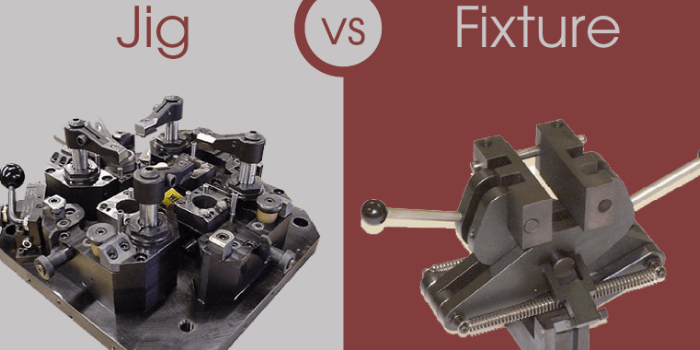

钻夹具中的导向元件有哪些?功能与应用详解

钻夹具是机械加工中不可或缺的工具,而导向元件则是钻夹具中的关键组成部分。本文将为您详细解析钻夹具中的导向元件种类、功能及其应用,帮助您更好地理解和选择适合的导向元件,提高加工精度和效率。

一、钻夹具导向元件的重要性

在机械加工过程中,钻夹具的导向元件起着至关重要的作用。它们不仅能确保钻孔的精确定位,还能提高加工效率和工件质量。理解并正确选择导向元件,对于提升整个加工过程的性能至关重要。

1、导向元件能够保证钻头在加工过程中的准确定位,减少偏差和误差。

2、合适的导向元件可以提高加工效率,减少操作者的调整时间。

3、高质量的导向元件能够延长钻头的使用寿命,降低生产成本。

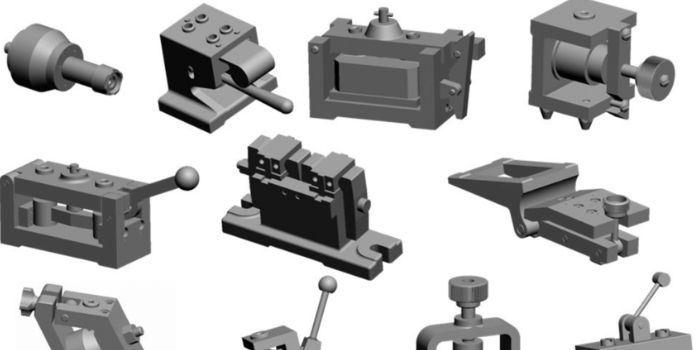

二、钻夹具中常见的导向元件类型

钻夹具中的导向元件种类繁多,每种都有其特定的应用场景和优势。以下是几种常见的导向元件:

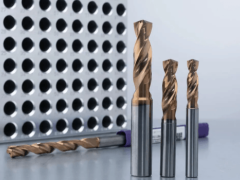

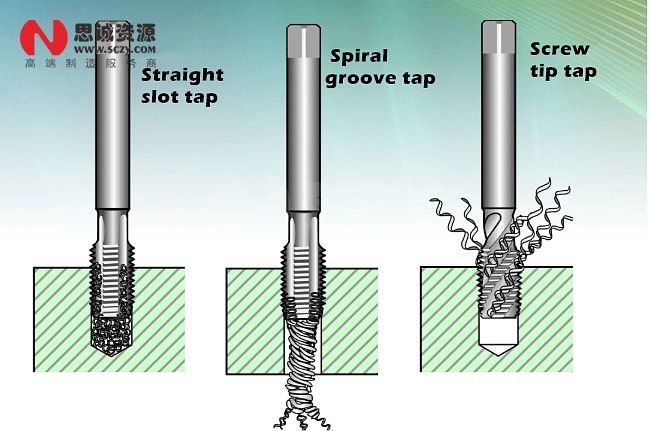

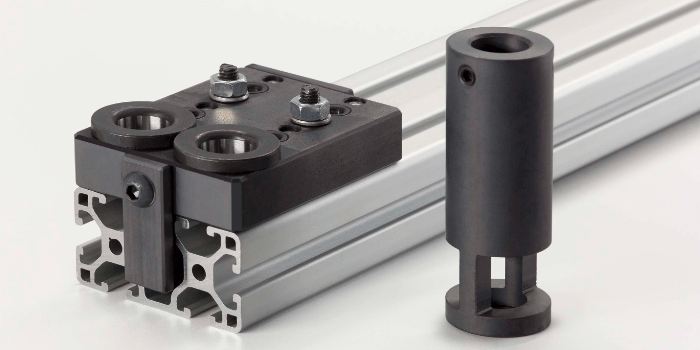

1、固定套筒:这是最基本的导向元件,通常由高硬度材料制成,直接固定在夹具体上。

2、可换套筒:相比固定套筒,可换套筒更加灵活,能够根据不同的加工需求进行更换。

3、浮动套筒:这种套筒能在一定范围内自由浮动,可以补偿加工过程中的轻微偏差。

4、钻套:专门用于引导钻头的套筒,通常采用高硬度耐磨材料制造。

5、导向板:适用于多孔加工的场景,可以同时引导多个钻头。

三、导向元件的功能详解

了解导向元件的具体功能,能够帮助我们更好地选择和使用这些元件。

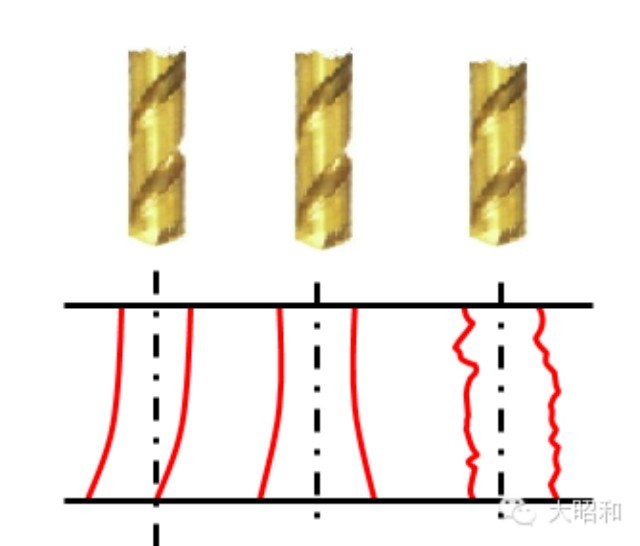

1、精确定位:导向元件能够确保钻头在正确的位置进行加工,提高孔位精度。典型的定位精度可达±0.01mm。

2、减少振动:通过为钻头提供稳定的支撑,导向元件可以显著减少加工过程中的振动,提高孔的表面质量。

3、提高效率:使用合适的导向元件可以减少操作者的调整时间,提高生产效率。在某些情况下,可以将加工效率提高20-30%。

4、保护钻头:导向元件能够减少钻头与工件之间的摩擦,延长钻头的使用寿命,通常可以将钻头寿命延长1.5-2倍。

四、导向元件的材料选择

导向元件的材料选择直接影响其性能和使用寿命。常见的材料包括:

1、高速钢(HSS):具有良好的耐磨性和韧性,适用于一般加工场景。硬度可达HRC 62-65。

2、硬质合金:硬度高,耐磨性好,适用于高精度、高强度的加工需求。硬度可达HRA 91-92。

3、陶瓷:具有极高的耐磨性和耐腐蚀性,适用于特殊加工环境。莫氏硬度可达9-9.5。

4、工具钢:价格相对较低,适用于一般加工场景。硬度范围通常在HRC 58-62之间。

五、导向元件的应用案例

让我们通过几个具体的应用案例,来深入理解导向元件在实际生产中的重要性。

1、汽车零部件加工:在汽车发动机缸体的加工中,使用固定套筒类导向元件可以确保气缸孔的精确定位,孔径公差通常控制在±0.005mm以内。

2、航空航天领域:在飞机机翼的制造过程中,使用可换套筒类导向元件可以适应不同尺寸螺栓孔的加工需求,提高生产灵活性。

3、电子产品制造:在PCB板的钻孔过程中,使用微型钻套可以实现高精度、高密度的孔加工,孔径可小至0.1mm。

以下是您可能还关注的问题与解答:

Q:如何选择合适的导向元件?

A:选择导向元件时需考虑加工精度要求、工件材料、生产批量等因素。一般来说,精度要求越高,越应选择硬度更高、精度更高的导向元件。

Q:导向元件的维护和保养有哪些注意事项?

A:定期清洁、检查磨损情况、及时更换损坏的元件是基本的维护措施。对于精密导向元件,还需注意防尘、防锈等保护措施。

Q:导向元件的精度如何保证?

A:导向元件的精度主要通过精密加工和严格的质量控制来保证。使用高精度磨床进行加工,并采用先进的检测设备如三坐标测量仪进行质量控制,可以确保导向元件的高精度。

通过本文的详细解析,相信您已经对钻夹具中的导向元件有了深入的了解。选择合适的导向元件不仅能提高加工精度,还能延长工具寿命,提升生产效率。在实际应用中,还需要根据具体的加工需求和条件,选择最适合的导向元件类型和材料。