零件外圆加工的关键要点,如何提升加工精度和效率?

零件外圆加工是机械制造中非常基础且重要的环节,直接影响零件的质量和性能。本文将从加工方法的选择、刀具的选择、切削参数的设定、机床的精度以及测量方法等几个方面,详细阐述如何提升零件外圆加工的精度和效率。

一、选择合适的加工方法

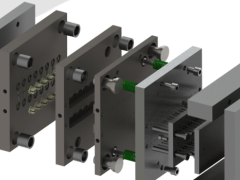

1、零件外圆的加工方法有很多种,例如:车削、磨削、珩磨等等。选择哪种方法,要根据零件的材料、尺寸精度要求、表面粗糙度要求以及生产效率等因素综合考虑。例如,对于精度要求不高、批量较大的零件,可以选择效率较高的车削;而对于精度要求很高的零件,则需要选择磨削或珩磨。

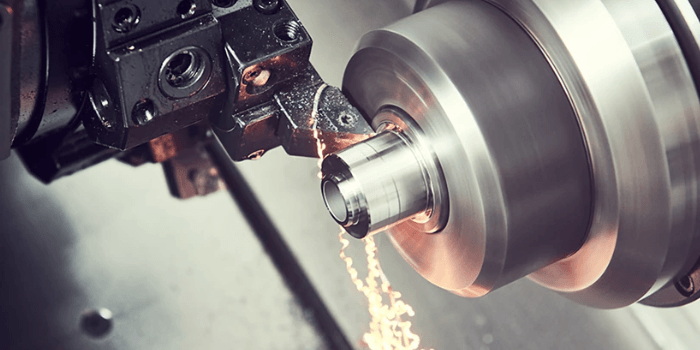

2、车削加工是最常用的外圆加工方法,它可以加工各种不同材料的零件,例如:碳钢、合金钢、不锈钢等等。车削加工的效率较高,但是精度相对较低,一般可以达到IT7~IT8级。

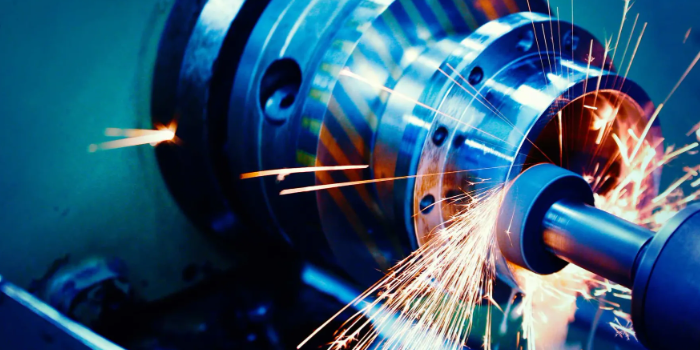

3、磨削加工的精度比车削高,可以达到IT5~IT6级,表面粗糙度也可以达到Ra0.8μm以下。磨削加工适用于高精度零件的加工,例如:轴承、齿轮等等。

二、刀具的选择至关重要

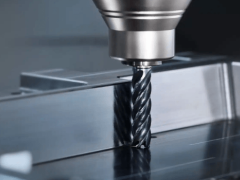

1、刀具的种类繁多,选择合适的刀具对加工精度和效率的影响非常大。我们要根据被加工材料的硬度、韧性以及加工余量等因素选择合适的刀具材料、刀具几何角度以及刀具结构。例如,加工硬度较高的材料,可以选择硬质合金刀具;加工韧性较大的材料,可以选择涂层刀具。

2、对于零件外圆加工,常用的刀具类型有:外圆车刀、外圆磨削砂轮等等。选择刀具时,要考虑刀具的耐磨性、抗冲击性以及切削性能。例如,加工高硬度材料时,可以选择CBN砂轮。

3、除了刀具本身的选择,刀具的安装和调整也至关重要。刀具的安装要牢固可靠,刀尖的高度和位置要准确,否则会影响加工精度。

三、切削参数的设定是关键

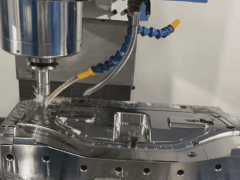

1、切削参数包括:切削速度、进给量、背吃刀量等等。合理的切削参数可以提高加工效率,降低刀具磨损,并保证加工质量。切削参数的设定要根据被加工材料、刀具材料以及机床的性能等因素综合考虑。

2、例如,加工高硬度材料时,切削速度要低一些,进给量也要小一些;加工低硬度材料时,切削速度可以高一些,进给量也可以大一些。具体的切削参数可以参考相关的切削用量手册。

3、在实际加工过程中,还需要根据实际情况对切削参数进行调整,以达到最佳的加工效果。例如,如果发现刀具磨损较快,可以适当降低切削速度或进给量。

四、机床的精度是基础

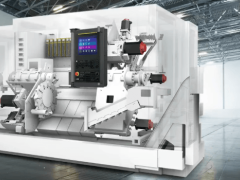

1、机床的精度直接影响零件的加工精度。要保证零件外圆加工的精度,必须使用高精度的机床。机床的精度包括:几何精度、运动精度以及热稳定性等等。

2、在加工前,要对机床进行必要的检查和调整,确保机床处于良好的工作状态。例如,要检查机床的导轨、主轴以及刀架等部件的精度,并进行必要的润滑和维护。

3、定期对机床进行维护保养,可以延长机床的使用寿命,并保证机床的精度。

五、测量方法的正确性

1、使用合适的测量工具和方法对加工后的零件进行测量,才能保证测量的准确性。常用的测量工具包括:千分尺、游标卡尺、比较仪等等。

2、测量时,要注意测量方法的正确性,避免人为误差。例如,测量外圆直径时,要测量多个不同位置的直径,并取平均值。

3、定期对测量工具进行校准,可以保证测量的准确性。

以下是您可能还关注的问题与解答:

Q:如何减少零件外圆加工的表面粗糙度?

A:选择合适的刀具、合理的切削参数以及高精度的机床,可以有效减少表面粗糙度。此外,还可以采用一些特殊的加工方法,例如:珩磨、超精加工等等。

Q:如何提高零件外圆加工的效率?

A:选择高效的加工方法、合理的切削参数以及高性能的刀具,可以提高加工效率。此外,还可以采用一些先进的加工技术,例如:高速切削、干式切削等等。

Q:如何保证零件外圆加工的尺寸精度?

A:选择高精度的机床、合适的刀具以及合理的切削参数,可以保证尺寸精度。此外,还要注意测量方法的正确性。

提升零件外圆加工的精度和效率是一个系统工程,需要从加工方法、刀具、切削参数、机床以及测量等多个方面综合考虑。只有掌握了这些关键要点,才能加工出高质量、高精度的零件。