模具生产流程详解,从设计到成品的全步骤解析

模具生产是一个复杂而精密的工艺过程,涉及多个环节。将详细解析模具生产流程,从设计到成品,带您全面了解模具制造的全过程。

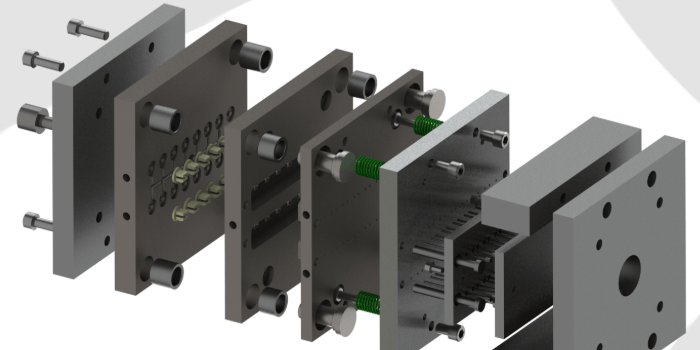

一、 模具设计

1、一切从设计开始。根据客户提供的产品图纸或样品,进行模具结构设计。这需要考虑产品形状、尺寸精度、材料特性、以及生产效率等多方面因素。

2、运用专业的CAD/CAE软件进行三维建模和仿真分析,优化模具结构,确保其满足生产要求。

3、例如,设计阶段需要确定模具类型、分型面、浇注系统、冷却系统、以及顶出机构等关键结构。

二、 材料采购与准备

1、根据模具设计图纸,选择合适的模具材料。模具材料的选择至关重要,它直接影响模具的寿命、性能和最终产品的质量。

2、对采购的材料进行检验和预处理,例如硬度检测、热处理等,确保材料符合设计要求。

3、例如,常用的模具材料包括Cr12MoV、SKD61、NAK80等,需要根据具体的产品和模具类型选择合适的材料。

三、 模具加工

1、根据模具设计图纸,对模具材料进行加工。这包括铣削、钻孔、磨削、电火花加工等多种加工工艺。

2、采用高精度的数控加工中心、电火花加工机等设备,确保加工精度。加工过程中需要严格控制尺寸精度、表面粗糙度等关键参数。

3、例如,加工过程中需要根据不同的加工部位和精度要求,选择合适的刀具、切削参数和加工工艺。

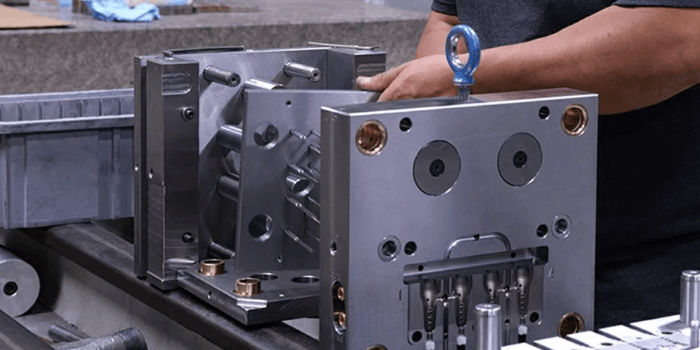

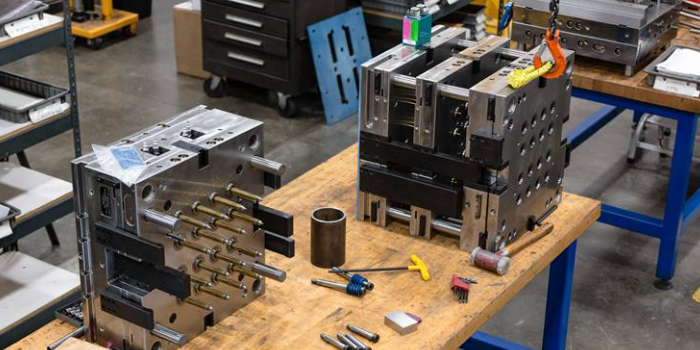

四、 模具装配

1、将加工完成的模具零件进行组装。这需要专业的装配技能和工具,确保模具的各个零件配合紧密、运转顺畅。

2、装配过程中需要严格控制装配精度,避免装配误差对模具性能的影响。

3、例如,装配过程中需要使用扭力扳手控制螺栓的紧固力,使用百分表检查零件的配合精度。

五、 模具试模与调试

1、将组装完成的模具安装到注塑机或其他成型设备上进行试模。试模过程中需要观察模具的成型情况、产品质量、以及模具的各项性能指标。

2、根据试模结果,对模具进行调试和修改,例如调整浇口位置、冷却时间、顶出行程等,直至达到预期的生产要求。

3、例如,试模过程中需要记录成型参数、产品尺寸、以及出现的缺陷,以便进行分析和改进。

六、 模具交付与售后服务

1、将调试合格的模具交付给客户。交付前需要对模具进行最终检验,确保其符合客户的要求。

2、提供完善的售后服务,包括技术支持、维修保养等,确保客户能够正常使用模具。

3、例如,可以为客户提供模具使用说明书、操作规程、以及维护保养计划等。

以下是您可能还关注的问题与解答:

Q:模具设计的关键因素有哪些?

A:模具设计的关键因素包括产品结构、尺寸精度、材料特性、生产效率、以及成本控制等。

Q:如何选择合适的模具材料?

A:模具材料的选择需要根据产品材料、成型工艺、以及模具寿命等因素来确定。可以参考相关的材料选型指南或咨询专业的模具材料供应商。

Q:如何提高模具的加工精度?

A:采用高精度的加工设备和工艺、选择合适的刀具和切削参数、以及严格控制加工过程,可以提高模具的加工精度。

模具生产是一个系统工程,每个环节都至关重要。从设计到成品,需要多个部门的协同配合,严格控制每个环节的质量,才能生产出高质量的模具。希望讲解能够帮助您更好地理解模具生产流程。