夹具精确定位的意义是什么?提高加工效率与质量的关键因素

在机械加工过程中,夹具精确定位的重要性不言而喻。它直接关系到加工零件的精度、一致性以及生产效率。本文将深入探讨夹具精确定位的意义,并分析其如何提高加工效率与质量,成为现代制造业的关键因素。

一、保证加工精度:精确定位的核心价值

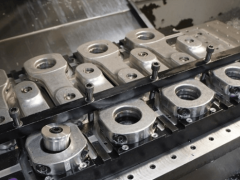

1、夹具精确定位最根本的意义在于保证加工精度。它能够将工件牢固地固定在预定的位置,使刀具能够按照设计轨迹进行切削,从而保证加工零件的尺寸精度和几何精度。如果夹具定位不准确,将会导致加工误差,甚至产生废品。

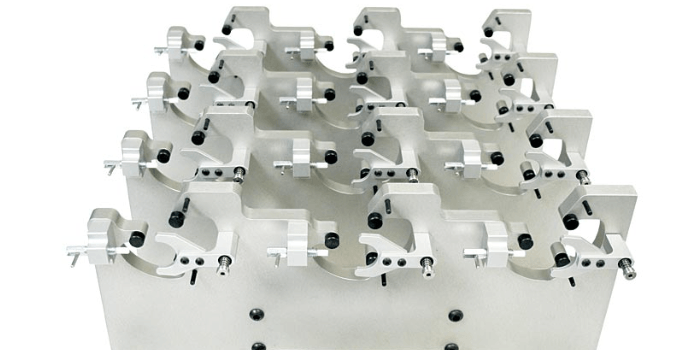

2、精确定位还能保证加工零件的一致性。在大批量生产中,每个零件的加工精度都必须保持一致,才能满足装配和使用的要求。夹具精确定位能够确保每个工件都以相同的方式进行定位和夹紧,从而保证加工零件的一致性。

3、精确定位有助于提高产品质量。零件的精度直接影响产品的性能和可靠性。通过夹具精确定位,可以有效控制加工误差,提高零件的加工质量,进而提升产品的整体质量。

二、提高加工效率:精确定位带来的效益

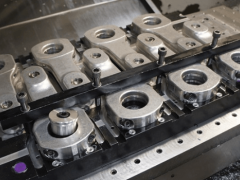

1、夹具精确定位可以减少装夹时间。如果夹具定位准确,操作人员可以快速地将工件安装到夹具上,从而缩短装夹时间,提高生产效率。反之,如果夹具定位不准确,操作人员需要花费更多的时间进行调整,甚至需要重新装夹,这将大大降低生产效率。

2、精确定位可以减少加工误差,降低废品率。加工误差会导致废品的产生,从而增加生产成本。夹具精确定位可以有效控制加工误差,降低废品率,从而节约生产成本,提高经济效益。

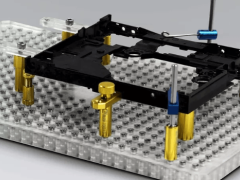

3、精确定位可以提高自动化程度。在自动化生产线中,夹具精确定位是实现自动化的关键环节。通过精确定位,可以实现工件的自动装夹、自动加工和自动检测,从而提高生产线的自动化程度,降低人工成本。

三、夹具定位精度影响因素分析

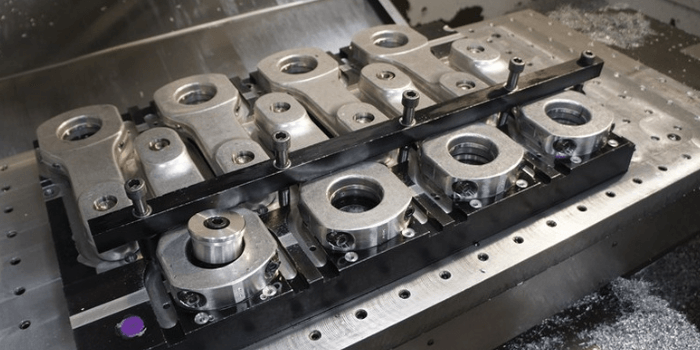

1、夹具自身的精度是影响定位精度的重要因素。夹具的制造精度和装配精度直接影响其定位精度。因此,在选择夹具时,应选择精度高、质量可靠的夹具。

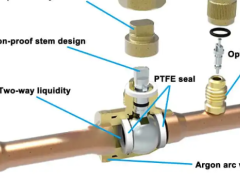

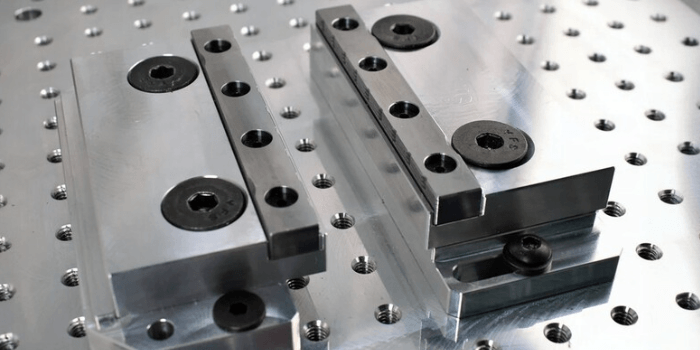

2、定位元件的精度也是影响定位精度的关键因素。定位元件包括定位销、定位块、定位板等。这些元件的精度直接影响夹具的定位精度。因此,应选择精度高、耐磨损的定位元件。

3、夹紧力的控制也是影响定位精度的重要因素。夹紧力过大或过小都会影响定位精度。夹紧力过大会导致工件变形,夹紧力过小则会导致工件松动。因此,应根据工件的材质和形状选择合适的夹紧力。

四、如何提高夹具的定位精度

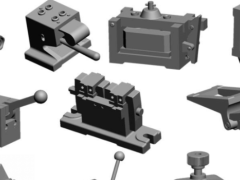

1、选择合适的夹具结构。不同的加工工艺和工件形状需要选择不同的夹具结构。选择合适的夹具结构可以有效提高定位精度。

2、采用高精度的定位元件。例如,可以使用高精度的定位销、定位块等。

3、控制夹紧力。可以使用力传感器或扭矩扳手来控制夹紧力。

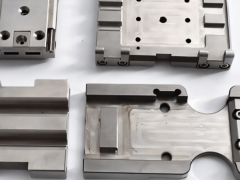

4、定期检查和维护夹具。定期检查夹具的磨损情况,并及时更换磨损的零件,可以保证夹具的定位精度。

五、夹具精确定位在不同行业的应用

1、在汽车制造业中,夹具精确定位被广泛应用于发动机、变速箱等关键零部件的加工,以保证其高精度和高可靠性。

2、在航空航天领域,夹具精确定位对于飞机、火箭等关键部件的加工至关重要,其精度要求极高。

3、在模具制造业中,夹具精确定位可以保证模具的精度和一致性,从而提高模具的质量和寿命。

以下是您可能还关注的问题与解答:

Q:如何选择合适的夹具?

A:选择夹具需要考虑工件的形状、尺寸、材质、加工工艺等因素,并根据具体情况选择合适的夹具类型和结构。

Q:如何维护夹具?

A:夹具的维护包括定期清洁、润滑、检查磨损情况,并及时更换磨损的零件。

Q:夹具精确定位技术的未来发展趋势是什么?

A:未来夹具精确定位技术将朝着更加智能化、自动化和柔性化的方向发展,例如,智能夹具、可重构夹具等。

夹具精确定位是现代制造业的关键因素,它直接关系到加工零件的精度、一致性以及生产效率。通过提高夹具的定位精度,可以有效提高产品质量、降低生产成本、提高经济效益。未来,随着技术的不断发展,夹具精确定位技术将在制造业中发挥越来越重要的作用。