激光切管机产品缺陷分析,常见问题与解决方案汇总

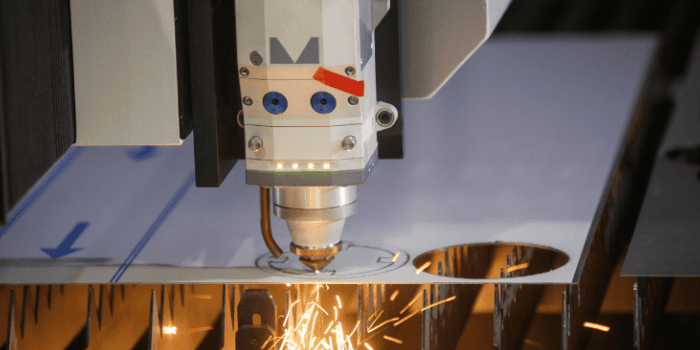

激光切管机作为现代工业的重要设备,其产品缺陷直接影响加工效率和产品质量。本文将从专业角度分析激光切管机常见的产品缺陷,并提供相应的解决方案,帮助用户更好地了解和使用激光切管机。

一、激光切管机常见缺陷:切缝过宽

1、切缝过宽是指切割后的工件切口宽度超过预设值,这会导致工件精度下降,甚至无法满足使用要求。导致切缝过宽的原因有很多,例如激光功率不足、焦点位置偏移、切割速度过慢、辅助气体压力不合适等。

2、当激光功率不足时,激光束无法有效地熔化和汽化材料,导致切缝变宽。焦点位置偏移会使激光能量无法集中在最佳切割点上,也会导致切缝过宽。切割速度过慢会使材料受热时间过长,导致切缝变宽。辅助气体压力不合适则会影响熔融物的排出,同样会导致切缝过宽。切缝过宽是激光切管机中常见的问题,需要引起重视。

3、参数示例:以切割2mm厚的碳钢板为例,通常情况下,激光功率应设置为1500W左右,焦点位置应位于工件表面下方1mm处,切割速度应设置为1.5m/min左右,辅助气体压力应设置为1.2MPa左右。这些参数需要根据实际情况进行调整。

二、激光切管机常见缺陷:切缝毛刺

1、切缝毛刺是指在切割边缘出现的细小凸起,它会影响工件的外观和装配精度。产生毛刺的主要原因包括激光功率过高、切割速度过快、辅助气体类型不合适等。

2、过高的激光功率会使材料过度熔化,形成毛刺。过快的切割速度会使熔融物来不及被辅助气体吹走,从而形成毛刺。不合适的辅助气体类型也会影响熔融物的排出,导致毛刺产生。切缝毛刺也是激光切管机中常见的问题,需要及时处理。

3、参数示例:以切割5mm厚的不锈钢板为例,激光功率应控制在2000W左右,切割速度应控制在0.8m/min左右,通常使用氮气或氧气作为辅助气体,压力应控制在1.5MPa左右。

三、激光切管机常见缺陷:切割不完全

1、切割不完全是指激光束未能完全穿透工件,导致工件无法分离。这通常是由于激光功率不足、切割速度过快、焦点位置不正确等原因造成的。

2、激光功率不足时,激光束的能量不足以完全穿透工件。切割速度过快时,激光束与材料的相互作用时间过短,也无法完全穿透工件。焦点位置不正确会使激光能量无法集中,导致切割不完全。切割不完全会严重影响生产效率,需要特别注意。

3、参数示例:以切割10mm厚的铝板为例,激光功率应设置为3000W左右,切割速度应设置为0.5m/min左右,焦点位置应位于工件表面下方2mm处,辅助气体通常使用氮气,压力应控制在1.8MPa左右。

四、激光切管机常见缺陷:变形

1、工件变形是指切割后的工件形状发生改变,这通常是由于热应力引起的。

2、激光切割过程中,材料受热膨胀,冷却后会产生收缩应力,导致工件变形。工件变形会影响后续加工和装配,需要采取措施进行控制。

3、解决方案:可以通过优化切割参数、采用合理的夹具固定工件、控制冷却速度等方法来减少工件变形。

五、激光切管机常见缺陷:表面粗糙度

1、表面粗糙度是指切割表面凹凸不平的程度。

2、影响表面粗糙度的因素有很多,例如激光功率、切割速度、辅助气体等。较差的表面粗糙度会影响工件的外观和性能。

3、解决方案:可以通过优化切割参数、选择合适的辅助气体、控制焦点位置等方法来改善表面粗糙度。

以下是您可能还关注的问题与解答:

Q:如何选择合适的激光切管机?

A:选择激光切管机需要考虑切割材料的种类、厚度、精度要求以及预算等因素。

Q:如何维护保养激光切管机?

A:定期清洁设备、检查光路系统、更换易损件等是维护保养激光切管机的关键。

Q:激光切管机的安全性如何保障?

A:激光切管机配备了多种安全装置,例如安全门、急停按钮等,可以有效保障操作人员的安全。

以上就是关于激光切管机常见产品缺陷的分析及解决方案。希望本文能帮助您更好地了解和使用激光切管机,提高生产效率和产品质量。选择合适的激光切管机并进行正确的维护保养至关重要,才能确保设备的长期稳定运行。