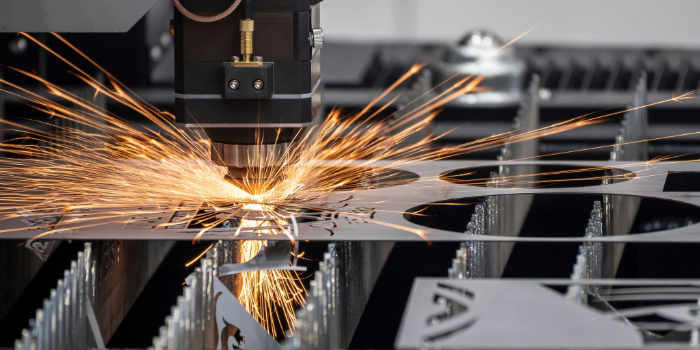

激光切管过程中的长度误差控制策略及影响因素

在激光切管行业中,长度精度控制是影响产品质量的关键因素之一。本文将为您详细解析激光切管过程中的长度误差控制策略及其影响因素,帮助您更好地把控生产精度。

一、激光切管长度误差的标准范围

根据行业标准和实际应用需求,激光切管的长度误差通常控制在±0.1-0.3毫米范围内。对于精密零件加工,甚至要求达到±0.05毫米的精度水平。

不同行业对误差要求也有所不同:汽车配件行业通常要求±0.2毫米以内,家具制造业可接受±0.5毫米的误差范围,而医疗器械制造则需要更高精度,一般要求控制在±0.05毫米以内。

二、影响切管长度精度的主要因素

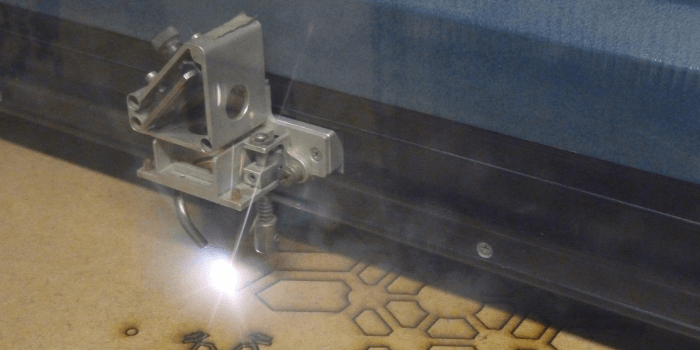

送料系统的精度直接决定了切割长度的准确性。伺服电机的分辨率、减速器的精度等都会影响最终的定位精度。

材料本身的特性也会产生影响,如管材的弯曲度、椭圆度等形状误差会造成切割定位偏差。

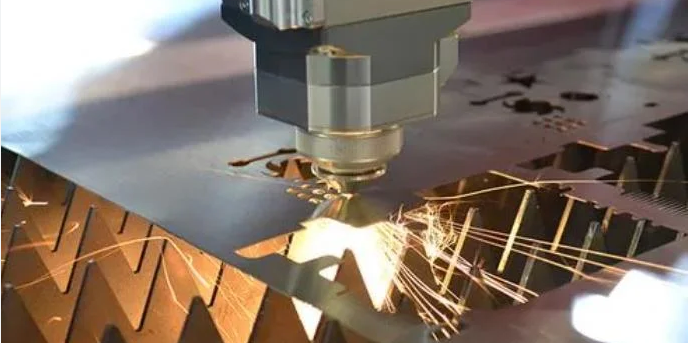

切割过程中的热影响区会导致材料变形,特别是在高功率切割时,热膨胀会造成0.1-0.2毫米的误差。

三、长度误差控制的技术措施

采用高精度的数控系统,配备分辨率达到0.001毫米的光栅尺,实现精确定位。

使用气动夹持装置,确保管材在输送过程中不会产生滑移,夹持力通常控制在200-300牛顿之间。

设置合理的切割参数,如切割功率、速度等,一般情况下,碳钢管切割的最佳功率范围在1000-2000瓦之间。

四、误差补偿方法

通过软件系统进行误差补偿,建立补偿数据库,对不同规格管材的切割误差进行自动补偿。

实时监测切割过程中的温度变化,当温度升高超过设定值时(通常为30℃),系统自动调整补偿量。

采用闭环控制系统,通过反馈机制实时调整切割参数,确保长度精度。

五、质量检测与控制

使用三坐标测量仪进行尺寸检测,采样频率通常为每批次抽检3-5件。

建立完整的质量追溯系统,记录每个批次的切割参数和误差数据。

定期校准设备,确保测量系统的准确性,一般建议每月进行一次校准。

以下是您可能还关注的问题与解答:

Q:如何降低批量生产中的长度误差波动?

A:建议采用自动化送料系统,配合温度补偿功能,同时确保设备预热充分(约15-20分钟),可有效降低误差波动。

Q:切割不同材质管材时,需要注意哪些误差控制要点?

A:不同材质的热膨胀系数不同,需要相应调整切割参数和补偿值。例如,不锈钢管比碳钢管的热膨胀系数大,需要适当增加补偿量。

Q:长度误差与切割速度有什么关系?

A:切割速度过快会导致定位不准,速度过慢会增加热影响,建议根据管材规格选择合适的切割速度,一般控制在8-15米/分钟之间。

通过以上详细的分析和讲解,相信您对激光切管长度误差的控制已经有了深入的了解。记住,高精度的切管加工需要从设备选择、参数设置到操作规范等多个环节共同把控,只有这样才能确保产品质量的稳定性。