如何判断切削加工性能的优劣?影响因素全面分析

切削加工性能的好坏在很大程度上决定了产品加工的效率与质量,甚至关乎整个生产线的经济性。如何全面准确地判断材料的切削加工性能呢?这是我们今天要深入探讨的话题。

一、材料硬度

材料的硬度是判断切削性能优劣的首要因素之一。一般来说,硬度越高的材料,其切削加工难度越大,刀具磨损也越快,这会影响加工效率和零件的加工质量。但需要注意的是,并非硬度越低就越好,因为过低的硬度可能会导致加工时产生毛刺和拉长等问题。

二、材料强度

除了硬度之外,材料的强度也是判断其加工性能的重要指标。强度主要表征材料承受切削力的能力,如果强度过高,切削力亦会增大,同样会加剧刀具的磨损。

三、材料韧性

材料的韧性反映了其在受到冲击或切削时抵抗裂纹扩散的能力。韧性较大的材料在加工时可能会出现爬行和不稳定切削现象,这将对加工精度和表面质量产生不良影响。

四、材料的化学成分和组织结构

一个材料的化学成分和内部组织结构决定了它的切削加工性能。例如,硫含量的多少可能会改变材料的切削性能,含硫量高的自由切削钢就是为了提高切削性能而特意设计的。

五、材料热处理状态

同一种材料,不同的热处理状态下,其加工性能也会有很大不同。比如退火状态下的材料比淬硬后的材料更容易加工,但后者的耐磨性和硬度更高。

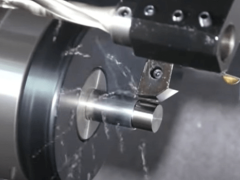

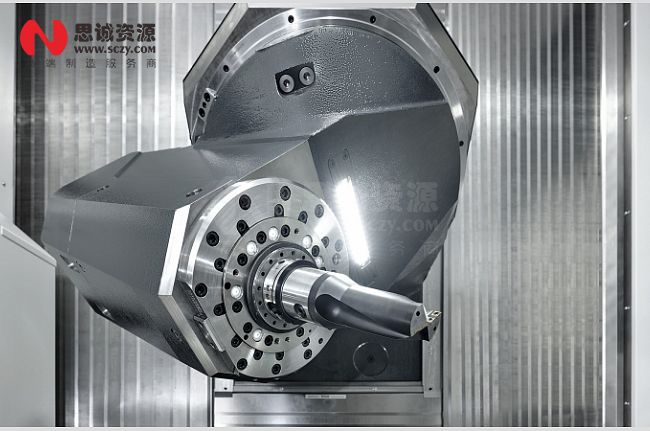

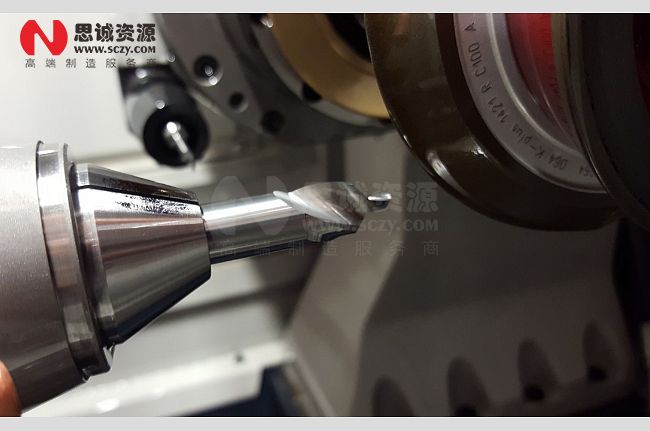

六、加工条件

刀具材料、几何参数、切削参数(切削速度、进给量、切削深度)以及切削液的使用等加工条件都直接影响切削加工性能。适宜的切削参数配合合适的刀具和切削液可以显著提高加工性能。

以下是您可能还关心的问题与解答:

Q:如何通过实验来评估材料的切削加工性能?

A:可以通过切削试验,测量刀具磨损速度、加工表面粗糙度、切削力等参数来评估材料的切削加工性能。

Q:是否有普遍适用的标准来判断切削加工性能的优劣?

A:由于切削加工涉及多种因素,目前并没有普遍适用的标准来直接判断。通常是根据具体的加工条件和加工要求来综合判断。

Q:刀具和切削液在切削加工中有哪些作用?

A:刀具需要具备足够的硬度和韧性来承受切削过程中的载荷,而切削液可以降低切削温度,提高切削效率,减少刀具磨损。

综上所述,切削加工性能的好坏由材料本身的性质和加工条件共同决定。为了确保加工的效率与质量,在材料选择和加工条件设置上都需要细致考虑。