角度头加工时噪音异常增大的原因及解决方法

在精密机械加工中,角度头加工时噪音异常增大往往是设备故障的重要预警信号。当你在操作加工中心时,是否遇到过角度头突然发出异常的噪音?这种噪音不仅影响操作者的工作环境,更可能预示着设备内部存在严重问题。根据工业统计数据显示,角度头噪音异常问题占角度头故障总数的35%以上,及时识别噪音产生的原因并采取相应解决措施,能够有效避免设备损坏和生产中断。让我们深入分析这个关键技术问题的成因与解决方案。

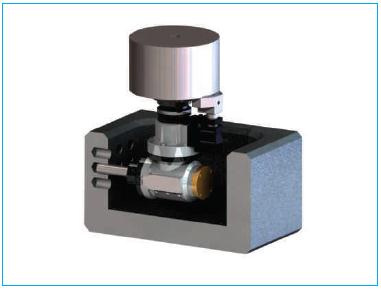

一、轴承系统故障导致的噪音问题

1、轴承磨损与润滑不良:角度头内部的精密轴承是噪音产生的主要源头之一。当轴承使用时间超过3000小时或润滑脂老化时,会产生明显的研磨噪音。正常情况下,角度头的运行噪音应控制在65分贝以下,当噪音超过80分贝时,通常表明轴承已出现严重磨损。高速主轴轴承的径向游隙应控制在0.005-0.015毫米范围内,超出此范围会导致运转不平稳和噪音增大。

2、轴承预紧力调整异常:角度头轴承的预紧力设置对噪音控制至关重要。预紧力过大会导致轴承摩擦增加,产生尖锐的金属摩擦声;预紧力不足则会造成轴承间隙过大,产生低频的撞击噪音。标准角度头的轴承预紧力应设置在200-500牛顿范围内,具体数值需根据轴承规格和转速要求确定。定期检查轴承预紧力是预防噪音异常的重要措施。

3、轴承安装精度问题:轴承安装时的同轴度和垂直度误差会导致运转过程中产生周期性噪音。轴承内圈与轴的配合公差应控制在h6级精度,外圈与壳体的配合公差为H7级精度。当安装误差超过0.01毫米时,会在轴承滚动过程中产生振动和噪音。因此在角度头维修时,必须使用专用工具确保轴承安装精度。

二、齿轮传动系统的噪音故障分析

1、齿轮啮合精度降低:角度头内部的锥齿轮传动系统是实现角度转换的核心部件。当齿轮出现磨损或啮合间隙过大时,会产生明显的齿轮撞击噪音。标准锥齿轮的啮合间隙应控制在0.05-0.15毫米范围内,齿面粗糙度要求达到Ra0.8微米。齿轮磨损超过0.1毫米时需要及时更换,否则会导致噪音急剧增大并影响传动精度。

2、齿轮油品质量与更换周期:齿轮传动系统的润滑状况直接影响噪音水平。使用劣质齿轮油或超过更换周期的老化油品,会导致齿轮表面润滑膜破坏,产生干摩擦噪音。角度头专用齿轮油的粘度等级通常为ISO VG 68或ISO VG 100,更换周期为1000-1500小时。油品中的金属颗粒含量不应超过25毫克每升,否则会加速齿轮磨损。

3、传动比设计与负载匹配:不合理的传动比设计或超负载运行会导致齿轮系统产生异常噪音。当角度头的输出扭矩超过额定值的120%时,齿轮会产生过载噪音。标准角度头的传动比通常为1:1或2:1,最大输出扭矩范围在50-500牛顿米之间。合理选择传动比和控制负载是降低齿轮噪音的有效方法。

三、刀具装夹与平衡问题引起的振动噪音

1、刀具动平衡精度控制:高速旋转的刀具系统如果存在不平衡量,会产生强烈的振动和噪音。刀具系统的不平衡量应控制在G2.5级标准以内,即每千克质量的不平衡量不超过2.5毫米每秒。对于转速超过6000转每分钟的应用,建议将刀具系统进行动平衡校正,动平衡精度达到G1.0级可以有效降低高频振动噪音。

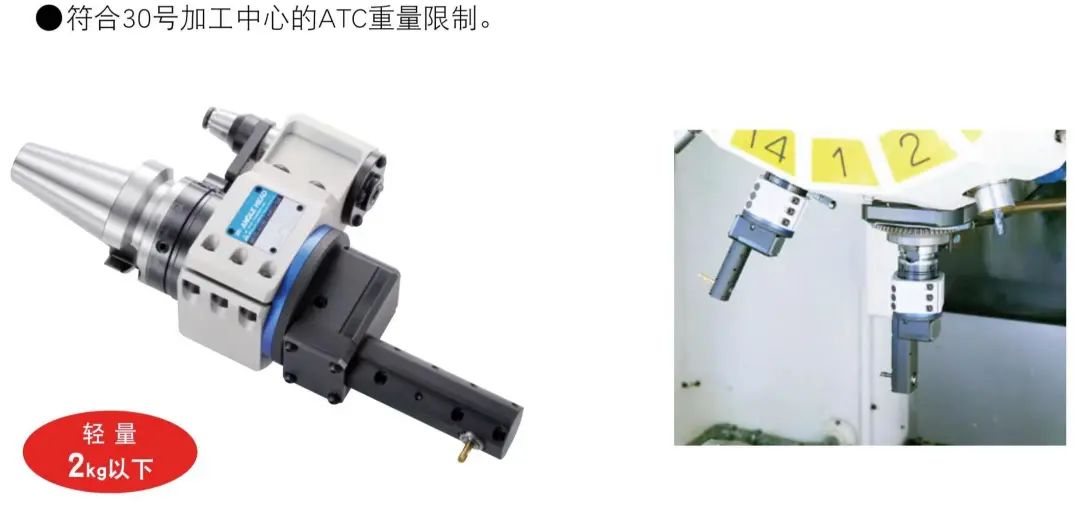

2、刀柄与主轴的配合精度:刀柄与角度头主轴的配合间隙对噪音控制具有重要影响。HSK刀柄的锥度精度应达到AT3级,径向跳动控制在0.003毫米以内。当配合间隙超过0.01毫米时,会在切削过程中产生刀具晃动和异常噪音。定期使用气动或液压拉刀装置确保刀具装夹的可靠性和重复精度。

3、切削参数与刀具几何角度匹配:不合理的切削参数设置会导致刀具产生自激振动,从而引起噪音异常增大。当切削速度接近刀具系统的固有频率时,容易产生共振噪音。建议根据刀具直径和材料特性,将切削速度控制在共振频率的0.7倍或1.3倍以上。优化刀具几何角度和选择合适的切削参数是控制振动噪音的关键措施。

四、冷却润滑系统异常导致的噪音

1、冷却液供应压力与流量:角度头内部的冷却系统异常会产生气蚀噪音和流体噪音。冷却液的供应压力应控制在0.3-0.8兆帕范围内,流量根据角度头功率确定,通常为每千瓦功率对应3-5升每分钟的流量。当供应压力不足或管路堵塞时,会产生明显的液流噪音和气泡破裂声。定期清洗冷却管路和检查供液压力是维护的重要环节。

2、密封件老化与泄漏检测:角度头旋转密封件的老化会导致冷却液泄漏,产生异常的泄漏噪音。旋转密封圈的使用寿命通常为2000-3000小时,当发现冷却液泄漏量超过每小时50毫升时,需要及时更换密封件。密封面的表面粗糙度要求达到Ra0.4微米,才能保证良好的密封效果和低噪音运行。

3、过滤系统与油品清洁度:冷却润滑系统中的杂质和污染物会在循环过程中产生噪音。过滤器的过滤精度应达到25微米以上,定期更换滤芯确保油品清洁度。油品中的水分含量不应超过0.1%,固体颗粒污染等级应控制在NAS 9级以内。保持冷却润滑系统的清洁是降低流体噪音的基础条件。

五、设备安装与环境因素影响

1、角度头安装精度与刚性:角度头与机床主轴的连接精度直接影响整体的振动和噪音水平。连接面的平面度应控制在0.005毫米以内,螺栓紧固扭矩按照规定值执行,通常为80-120牛顿米。安装时需要确保角度头轴线与机床主轴轴线的同轴度误差小于0.01毫米。提高安装刚性和精度能够有效抑制振动传递和噪音放大。

2、机床基础振动与隔振措施:机床基础的振动会通过角度头放大并产生共振噪音。机床基础的固有频率应避开主轴工作频率范围,一般控制在10-15赫兹以下。当发现基础振动较大时,可以采用阻尼垫或主动隔振系统降低振动传递。环境温度变化也会影响角度头的热变形,导致内部间隙变化和噪音异常。

3、声学环境改善与噪音控制:除了设备本身的噪音控制外,改善加工环境的声学条件也很重要。在角度头周围设置吸声材料,可以降低噪音的反射和放大效应。工作区域的背景噪音应控制在50分贝以下,这样才能及时发现设备的异常噪音。建立设备噪音监测制度,定期记录和分析噪音变化趋势,有助于预防性维护的实施。

以下是您可能还关注的问题与解答:

Q:如何判断角度头噪音是否异常?

A:正常角度头的运行噪音应控制在65分贝以下,声音平稳无明显波动。异常噪音的特征包括:噪音超过80分贝、出现尖锐的金属摩擦声、低频的撞击声、周期性的噪音变化等。可以使用声级计进行定量检测,同时结合听觉判断噪音的性质和来源。建议建立设备噪音档案,记录正常状态下的噪音基准值。

Q:角度头噪音异常时应该立即停机吗?

A:这需要根据噪音的严重程度来判断。如果噪音超过90分贝或伴有明显的振动、温度升高等现象,应立即停机检查。对于轻微的噪音增大,可以降低转速和负载继续观察,但需要缩短检查周期。任何异常噪音都不应该忽视,及时诊断和处理能够避免更严重的设备损坏。

Q:角度头轴承更换的周期是多长?

A:角度头轴承的更换周期主要取决于使用强度和工作环境。一般情况下,连续工作的轴承寿命为3000-5000小时,间歇工作可延长至8000-10000小时。但应根据噪音变化、温度升高、振动增大等征象提前更换。高速精密轴承建议每2000-3000小时检查一次,发现磨损超标及时更换。

Q:如何预防角度头噪音异常的发生?

A:预防措施包括:定期润滑保养,确保润滑脂质量和更换周期;控制工作负载,避免超负荷运行;保持冷却系统清洁,及时更换过滤器;定期检查紧固件,防止松动;建立噪音监测制度,记录基准数据;培训操作人员,提高故障识别能力。综合这些措施可以有效延长角度头使用寿命并减少故障发生。

角度头加工时噪音异常增大是一个涉及多个系统和因素的复杂技术问题。通过系统性的故障诊断和针对性的解决措施,能够有效控制噪音水平并保证设备的可靠运行。随着智能制造技术的发展,基于振动和噪音信号的设备健康监测系统将为角度头的预防性维护提供更加精确的技术支持,进一步提高设备的可靠性和使用寿命。