三坐标探针校准故障如何解决?常见问题与高效处理方法

在精密测量领域,三坐标探针校准故障是影响测量精度和效率的关键技术问题。你是否遇到过探针校准时系统报错、校准球找不到、或者校准精度超差的情况?这些看似复杂的问题往往有着明确的技术原因和解决路径。根据行业统计数据显示,三坐标探针校准故障占设备故障总数的40%以上,其中90%的校准问题都可以通过正确的诊断方法和系统性的处理步骤得到有效解决。掌握探针校准的核心技术要点和故障排除方法,对于保证三坐标测量机的正常运行具有重要意义。

一、探针系统基础结构与校准原理分析

1、触发式探针的工作机制:三坐标测量机常用的触发式探针采用三点式运动机构,通过六个硬质合金球实现探针的重复定位。当探针与被测物体接触时,探针杆会发生微小位移并触发电信号,系统记录此时的坐标位置。探针的触发力通常控制在0.02-0.7牛顿范围内,重复性精度可达0.1-0.5微米。探针校准的目的是建立探针球心相对于测量机坐标系的精确位置关系,为后续测量提供基准。

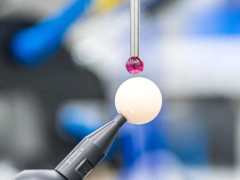

2、校准球的技术规范要求:标准校准球的直径精度应达到±0.25微米,球度误差不超过0.13微米,表面粗糙度Ra值小于0.025微米。校准球材料多采用陶瓷或硬质合金,热膨胀系数控制在5×10⁻⁶/℃以下。校准球的安装刚性直接影响校准精度,支撑杆的直径通常为校准球直径的1/4-1/3,确保足够的刚性和稳定性。校准球质量问题是导致校准故障的重要原因之一。

3、校准算法与数学模型:三坐标探针校准采用最小二乘法拟合算法,通过在校准球表面多点测量建立空间球心坐标。标准校准程序需要测量25个点以上,分布在球面的不同区域以确保算法的稳定性。校准过程中系统会计算探针球的有效直径和球心偏移量,当球心偏移超过0.005毫米时系统会报警提示重新校准。

二、常见探针校准故障类型与成因分析

1、校准球找不到或接触异常:这是最常见的校准故障之一,通常表现为探针无法找到校准球或接触时出现异常信号。主要原因包括:探针安装松动导致位置偏移、校准球表面污染或损伤、测量机坐标系漂移等。当探针与校准球的理论接触点偏差超过2毫米时,系统无法正常识别校准球位置。定期检查探针安装状态和校准球表面质量是预防此类故障的有效措施。

2、校准精度超差问题:当校准后的探针重复性误差超过设定阈值时,系统会提示校准精度超差。标准触发式探针的校准重复性应控制在±0.5微米以内,高精度探针要求达到±0.2微米。造成精度超差的原因包括:探针磨损、校准球表面质量下降、环境温度变化、机器几何误差等。需要通过系统性的检查和调整来解决精度问题。

3、多探针或复合探针校准故障:使用探针库或角度头时的复合校准更加复杂,容易出现探针间干涉、角度误差、长度补偿错误等问题。复合探针系统的校准需要考虑探针之间的相对位置关系,当角度误差超过0.01度或长度误差超过0.002毫米时会导致校准失败。分步校准和逐一验证是处理复合探针故障的有效方法。

三、硬件层面的故障诊断与解决方案

1、探针电气连接检查:探针的电气连接故障会导致触发信号异常或无信号输出。检查探针插座的接触电阻,正常值应小于0.1欧姆,接触电阻过大会导致信号衰减。探针电缆的绝缘电阻应大于100兆欧,屏蔽层接地电阻小于1欧姆。使用万用表检测探针各pin脚的电压和电阻值,对比标准参数判断电气系统状态。定期清洁探针接插件能够有效预防电气连接故障。

2、探针机械结构维护:探针内部的精密机械结构需要定期维护保养。检查探针杆的直线度,偏差应控制在0.005毫米以内;测量探针球的圆度,误差不应超过0.002毫米。探针座的重复定位精度是关键指标,使用标准测试程序检验重复性,正常值应在±0.3微米范围内。当发现机械磨损超标时,需要及时更换相关部件。

3、校准球座刚性与稳定性:校准球的安装刚性直接影响校准稳定性。校准球座的固有频率应高于50赫兹,避免与测量机运动频率产生共振。检查校准球座的紧固扭矩,通常为5-8牛顿米,过松会导致位置不稳定,过紧可能损坏螺纹。使用激光干涉仪检测校准球的位置稳定性,位置变化量应控制在0.001毫米以内。

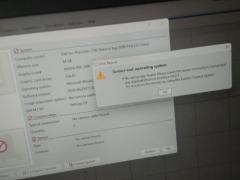

四、软件参数设置与系统配置优化

1、探针触发参数调整:探针的触发力设置对校准精度有重要影响。触发力过小会导致误触发,过大则会影响测量精度和探针寿命。标准设置下,触发力为0.1-0.3牛顿,触发行程为0.1-0.5毫米。根据被测材料的硬度和表面质量调整触发参数,软材料适当减小触发力,硬材料可适当增加。优化触发参数设置能够显著改善校准稳定性。

2、校准策略与测点分布:合理的校准策略是保证校准质量的关键。标准球面校准建议使用25-49个测点,分布在球面的不同纬度和经度位置。避免测点过于集中在某个区域,这会导致算法不稳定。对于大尺寸探针或特殊角度探针,需要增加测点数量并优化分布策略。校准过程中的进给速度设置为正常测量速度的50%-70%,确保稳定接触。

3、温度补偿与环境修正:环境温度变化会影响探针校准精度,需要建立合理的温度补偿机制。当环境温度偏离标准温度20摄氏度时,每变化1摄氏度会引起约0.001毫米的尺寸变化。系统应配置温度传感器实时监测环境温度,并根据材料膨胀系数进行自动补偿。建立温度补偿数据库能够提高不同温度条件下的校准精度。

五、高效故障排除流程与预防维护

1、系统化故障诊断流程:建立标准化的故障诊断流程能够快速定位问题根源。首先进行基础检查:探针安装状态、电气连接、校准球清洁度等;然后进行功能测试:单点触发、多点校准、重复性检验等;最后进行精度验证:使用标准器检验校准精度。每个步骤都有明确的判断标准和处理措施,系统化的诊断方法能够将故障处理时间缩短50%以上。

2、预防性维护计划制定:根据设备使用强度和环境条件制定预防性维护计划。日常维护包括:探针和校准球的清洁、电气连接检查、参数备份等;周期性维护包括:探针精度校验、机械部件润滑、软件参数优化等;年度维护包括:系统全面检查、精度重新标定、部件更换等。合理的维护计划能够将故障发生率降低70%以上。

3、故障记录与数据分析:建立完整的故障记录档案,包括故障现象、处理方法、更换部件等信息。通过数据分析找出故障规律和薄弱环节,为设备改进和维护优化提供依据。使用统计分析方法评估不同类型故障的发生频率和影响程度,基于数据的维护决策能够显著提高设备可靠性和使用效率。

以下是您可能还关注的问题与解答:

Q:探针校准多长时间进行一次比较合适?

A:探针校准频率应根据测量精度要求和使用强度确定。对于高精度测量,建议每次开机后进行校准;日常生产检测可以每天校准一次;低精度粗测可以每周校准一次。此外,当更换探针、环境温度变化超过5摄氏度、机器移动位置后都需要重新校准。建议建立校准记录,跟踪校准精度的变化趋势。

Q:校准时出现"探针球直径异常"报警如何处理?

A:这种报警通常表示校准算法计算出的探针球直径与设定值偏差过大。首先检查探针球是否损伤或污染,清洁后重新校准;检查校准球表面质量和安装稳定性;验证测量机的几何精度;调整校准参数中的容差设置。如果问题持续存在,可能需要更换探针球或重新标定校准球尺寸。

Q:多探针系统校准失败的主要原因有哪些?

A:多探针校准失败的常见原因包括:探针间发生碰撞干涉;探针库定位精度不足;不同探针的校准参数设置冲突;校准球位置不适合所有探针角度;软件中探针配置信息错误。解决方法是分别对每个探针进行单独校准,确认无干涉后再进行组合校准,同时优化校准球位置和校准路径。

Q:如何判断是探针问题还是测量机问题?

A:可以通过交换测试法进行判断:使用已知良好的探针在同一位置进行校准,如果问题消失则说明是探针问题;使用问题探针在不同测量机上校准,如果问题依然存在则确认是探针问题。此外,检查测量机的几何误差补偿文件是否正确,使用标准器验证机器精度。系统性的排除法能够准确定位问题源头。

三坐标探针校准故障虽然类型多样、成因复杂,但通过系统性的分析和科学的处理方法,绝大部分问题都能够得到有效解决。随着智能制造技术的发展,基于人工智能的故障诊断系统正在逐步应用于三坐标测量设备中,这将为探针校准故障的快速识别和自动处理提供更加强大的技术支持,进一步提高设备的智能化水平和使用效率。