刀具误差如何控制?精密加工中常用的优化方法解析

刀具误差是影响精密加工精度的重要因素。将解析精密加工中常用的刀具误差控制方法,帮助您提高加工质量,制造出高精度的零件。

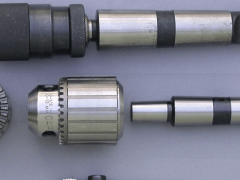

一、 刀具选择与预调

1、选择高精度刀具是控制刀具误差的基础。高质量的刀具拥有更精确的几何形状和更稳定的切削性能,能够有效减少刀具本身带来的误差。

2、刀具预调是减少刀具安装误差的有效手段。使用刀具预调仪可以精确测量刀具的尺寸和形状,并在数控程序中进行补偿,从而消除刀具安装误差对加工精度的影响。

3、例如,选择知名品牌的刀具,并使用高精度的刀具预调仪进行预调,可以有效减少刀具误差。

二、 刀具磨损补偿

1、刀具在切削过程中会不可避免地产生磨损,从而影响加工精度。刀具磨损补偿技术可以根据刀具的磨损量自动调整刀具路径,从而保持加工精度的一致性。

2、可以通过刀具寿命管理软件或数控系统内置的刀具磨损补偿功能实现刀具磨损补偿。刀具寿命管理软件可以根据刀具的切削参数和材料特性预测刀具的磨损情况,并及时发出更换刀具的提示。

3、例如,在数控程序中设置刀具磨损补偿参数,可以根据刀具的磨损量自动调整刀具路径。

三、 切削参数优化

1、合理的切削参数可以减少刀具的磨损,提高加工精度和表面质量。选择合适的切削速度、进给量和切削深度,可以有效控制刀具误差。

2、可以使用切削参数优化软件或查阅相关的切削参数手册,选择最佳的切削参数。切削参数优化软件可以根据刀具、工件材料和加工要求,自动计算出最佳的切削参数。

3、例如,降低切削速度和进给量可以减少刀具磨损,但同时也会降低加工效率。需要根据实际情况进行权衡和选择。

四、 冷却润滑

1、有效的冷却润滑可以降低切削温度,减少刀具磨损,提高加工精度和表面质量。选择合适的冷却润滑液,并控制其流量和压力,可以有效控制刀具误差。

2、不同的加工材料和刀具需要使用不同的冷却润滑液。例如,加工铝合金可以使用水基冷却液,加工不锈钢可以使用油基冷却液。

3、例如,使用高压冷却液可以有效降低切削温度,提高加工精度和表面质量。

五、 刀具路径优化

1、合理的刀具路径可以减少刀具的空行程,提高加工效率,并减少刀具误差。使用CAM软件进行刀具路径规划时,需要考虑刀具的切入和切出方式、走刀路线等因素。

2、例如,避免刀具的急转弯和突然停止,可以减少刀具的冲击和振动,提高加工精度。

3、例如,使用平滑的刀具路径可以减少刀具的磨损,提高加工效率。

以下是您可能还关注的问题与解答:

Q:如何选择合适的刀具材料?

A:刀具材料的选择需要根据被加工材料的硬度、韧性等特性来确定。常用的刀具材料包括高速钢、硬质合金、陶瓷等。

Q:如何判断刀具是否需要更换?

A:可以通过观察刀具的磨损情况、测量加工尺寸精度、以及检查加工表面质量来判断刀具是否需要更换。

Q:如何减少刀具的振动?

A:选择合适的刀具夹持方式、优化切削参数、以及使用减振刀柄等,可以减少刀具的振动。

控制刀具误差需要综合考虑多个方面,包括刀具选择、刀具预调、刀具磨损补偿、切削参数优化、冷却润滑以及刀具路径优化等。 通过采取这些措施,可以有效地控制刀具误差,提高精密加工的精度和效率。