深入探讨HSK刀柄的定位精度及其对加工质量的影响

在实际加工中可能都遇到过因为刀柄精度不够导致的各种问题,例如加工尺寸不稳定、表面光洁度差、刀具寿命短等等。那么HSK刀柄的定位精度到底有多重要?它又是如何影响加工质量的呢?今天我们就来深入探讨一下。

一、什么是HSK刀柄?

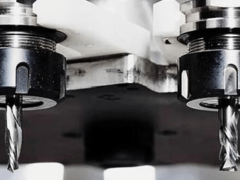

1、HSK刀柄是一种空心短锥柄刀柄,它通过锥面和端面同时与主轴连接,具有更高的刚性和精度。与传统的7:24锥柄相比,HSK刀柄的夹持力更大,抗弯能力更强,更适合高速切削。

2、HSK刀柄的型号有很多,例如HSK-A、HSK-E、HSK-F等等,不同的型号对应不同的锥度、夹持直径和法兰尺寸。选择合适的HSK刀柄型号对于保证加工精度至关重要。

3、HSK刀柄的精度等级也分为多种,例如AT3、AT4、AT5等等,精度等级越高,刀柄的径向跳动和端面跳动就越小,加工精度也就越高。

二、HSK刀柄的定位精度如何影响加工质量?

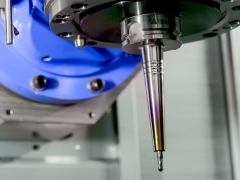

1、刀柄的径向跳动会直接影响加工孔的尺寸精度和圆度。如果刀柄的径向跳动过大,会导致加工孔的直径忽大忽小,出现椭圆形或多边形等缺陷。

2、刀柄的端面跳动会影响加工表面的光洁度。如果刀柄的端面跳动过大,会导致刀具在切削过程中产生振动,从而影响加工表面的光洁度。

3、刀柄的定位精度还会影响刀具的寿命。如果刀柄的定位精度不够,会导致刀具在切削过程中承受更大的冲击力和振动,从而缩短刀具的寿命。

三、如何提高HSK刀柄的定位精度?

1、选择合适的HSK刀柄型号和精度等级,根据实际加工需求选择合适的刀柄参数,例如锥度、夹持直径、精度等级等。

2、定期检查和维护HSK刀柄,检查刀柄是否有磨损、变形等情况,并及时进行更换或修复。

3、正确安装和使用HSK刀柄,确保刀柄与主轴的连接紧密可靠,避免出现松动或滑移等现象。使用合适的扭矩扳手紧固刀柄,避免过紧或过松。

四、HSK刀柄的未来发展趋势

1、随着高速切削技术的不断发展,对HSK刀柄的精度和性能要求也越来越高。未来HSK刀柄将朝着更高精度、更高转速、更强刚性的方向发展。

2、新型材料和涂层技术的应用将进一步提升HSK刀柄的性能和寿命。

3、智能化和数字化技术将为HSK刀柄的管理和维护提供更便捷的解决方案。

五、如何选择合适的HSK刀柄?

1、根据机床主轴的接口类型选择合适的HSK刀柄型号。

2、根据加工工件的材料和尺寸选择合适的刀柄夹持直径。

3、根据加工精度要求选择合适的刀柄精度等级,例如AT3适用于粗加工,AT4适用于精加工,AT5适用于超精加工。

以下是您可能还关注的问题与解答:

Q:HSK刀柄的径向跳动和端面跳动允差是多少?

A:不同精度等级的HSK刀柄的径向跳动和端面跳动允差不同,具体数值可以参考相关的国家标准或行业标准。

Q:如何判断HSK刀柄是否需要更换?

A:当HSK刀柄出现磨损、变形、裂纹等情况时,就需要及时更换。

Q:HSK刀柄的保养方法有哪些?

A:定期清洁刀柄,避免刀柄表面沾染油污或杂质;存放刀柄时要避免碰撞和挤压;定期检查刀柄的精度,并及时进行维护或更换。

HSK刀柄的定位精度对加工质量有着至关重要的影响。选择合适的HSK刀柄,并正确安装和使用,才能保证加工精度和效率,延长刀具寿命,降低加工成本。希望能够帮助大家更好地理解HSK刀柄的定位精度及其对加工质量的影响。