螺纹磨床的操作技巧有哪些?提高效率的实用建议

螺纹磨床是一种高精度磨削螺纹的机床,其操作技巧直接影响加工精度和效率。本文将详细介绍螺纹磨床的操作技巧,并提供一些提高效率的实用建议,帮助操作人员更好地掌握这门技术。

一、螺纹磨床的基本操作步骤

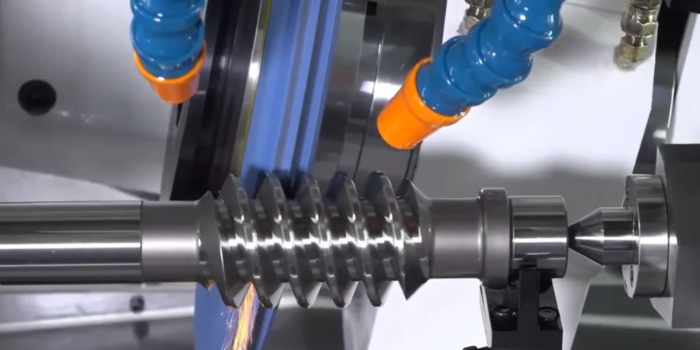

1、开机前的准备工作:操作前,我们需要检查机床的润滑系统、冷却系统、液压系统以及电气系统是否正常。此外,还要检查砂轮的磨损情况,确保其符合加工要求。磨床的稳定性对加工精度至关重要,因此要确保机床放置稳固。

2、工件的装夹:工件的装夹要牢固可靠,避免在加工过程中出现松动或位移。对于细长轴或薄壁工件,需要采取特殊的装夹措施,以防止变形。

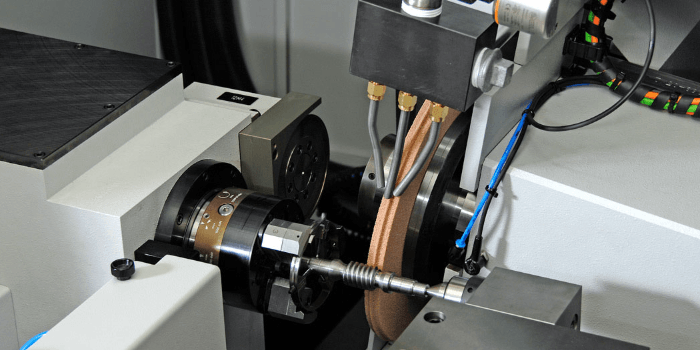

3、砂轮的修整:砂轮的修整是保证螺纹精度的关键步骤。我们需要根据螺纹的形状和精度要求,选择合适的修整器和修整参数。

二、提高螺纹磨削效率的技巧

1、选择合适的砂轮:砂轮的选择要根据被加工材料、螺纹形状、精度要求等因素综合考虑。选择合适的砂轮可以有效提高磨削效率和表面质量。例如,加工硬质合金螺纹时,应选择金刚石砂轮。

2、优化磨削参数:磨削参数包括砂轮转速、工件转速、进给量、切削深度等。通过优化磨削参数,可以提高磨削效率,并获得理想的表面粗糙度。例如,提高砂轮转速可以加快磨削速度,但同时也会增加砂轮的磨损。

3、合理使用冷却液:冷却液可以降低磨削温度,减少砂轮磨损,提高工件表面质量。选择合适的冷却液并控制好流量和浓度,对提高磨削效率至关重要。

三、螺纹磨床的日常维护保养

1、定期润滑:定期对机床各润滑点进行润滑,可以减少摩擦和磨损,延长机床的使用寿命。润滑油的选择要根据机床的具体要求进行。

2、清洁工作:保持机床的清洁可以防止灰尘和杂质进入机床内部,影响其正常工作。每次使用后,应及时清理机床上的切屑和冷却液。

3、定期检查:定期检查机床的各个部件,可以及时发现潜在问题,避免故障的发生。检查内容包括润滑系统、冷却系统、液压系统、电气系统以及砂轮等。

四、安全操作规程

1、操作人员必须经过专业培训,熟悉机床的操作规程和安全注意事项。

2、操作时必须佩戴防护眼镜、手套等个人防护用品。

3、启动机床前,必须确认所有安全防护装置都已到位。

五、常见故障及排除方法

1、磨削精度不达标:可能的原因包括砂轮修整不良、工件装夹不牢固、磨削参数设置不合理等。需要根据具体情况进行调整。

2、表面粗糙度过大:可能的原因包括砂轮选择不当、冷却液使用不合理、磨削参数设置不合理等。需要根据具体情况进行调整。

3、机床振动过大:可能的原因包括机床基础不稳固、工件装夹不牢固、砂轮不平衡等。需要根据具体情况进行调整。

以下是您可能还关注的问题与解答:

Q:如何选择合适的螺纹磨床?

A:选择螺纹磨床需要考虑工件的尺寸、精度要求、产量等因素。可以咨询专业的机床供应商,根据实际需求选择合适的型号。

Q:螺纹磨床的精度等级如何划分?

A:螺纹磨床的精度等级通常按照国家标准进行划分,一般分为高精度、普通精度和低精度三个等级。

Q:如何延长螺纹磨床的使用寿命?

A:定期维护保养、正确操作、合理使用冷却液等都可以有效延长螺纹磨床的使用寿命。

掌握螺纹磨床的操作技巧和维护保养知识,对于提高加工效率和精度,延长机床使用寿命至关重要。希望提供的实用建议能够帮助操作人员更好地掌握这门技术,并在实际工作中取得更好的效果。