使零件光滑的技术要求有哪些?工艺标准与实施方法

零件的表面光滑度是衡量零件质量的重要指标之一,它直接影响零件的耐磨性、耐腐蚀性、配合精度以及外观美观等方面。本文将详细介绍使零件光滑的技术要求、工艺标准以及实施方法,帮助您提升零件的表面质量。

一、表面光滑度的概念和重要性

1、光滑的表面摸起来很舒服,但是在工程上,表面光滑度可不是简单的“摸起来光滑”。它指的是零件表面微观几何形状的特性,通常用Ra、Rz等参数来表示。Ra是指轮廓算术平均偏差,Rz是指轮廓最大高度。这些参数的值越小,表面就越光滑。

2、零件表面光滑度为什么重要呢? 因为表面光滑度会影响零件的很多性能。例如,光滑的表面摩擦系数小,耐磨性好;表面光滑度越高,耐腐蚀性也越好;在精密配合的零件中,表面光滑度直接影响配合精度;当然,光滑的表面也更美观。

二、使零件光滑的技术要求

1、表面粗糙度参数:根据零件的功能和使用要求,需要选择合适的表面粗糙度参数,例如Ra、Rz等。不同的零件对表面粗糙度的要求不同。例如,精密轴承的表面粗糙度要求就比普通螺栓的表面粗糙度要求高得多。

2、表面波纹度:除了表面粗糙度外,还需要控制表面的波纹度。波纹度是指表面上周期性起伏的波纹。过大的波纹度会影响零件的配合精度和密封性能。

3、表面缺陷:零件表面不允许有裂纹、划痕、麻点等缺陷。这些缺陷会降低零件的强度和使用寿命。

三、实现光滑表面的工艺方法

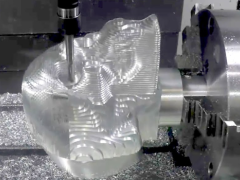

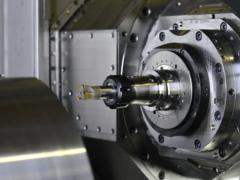

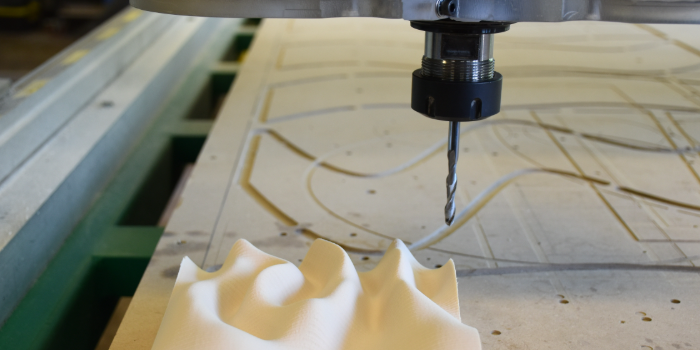

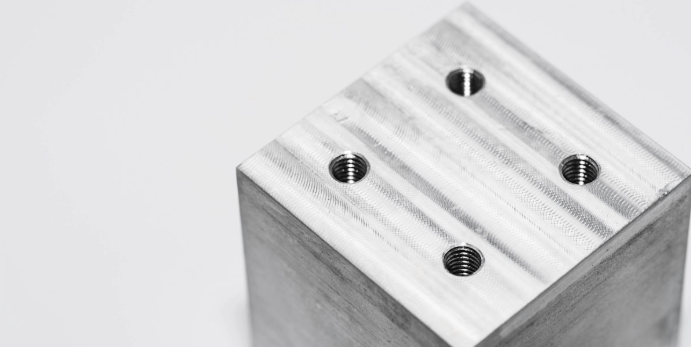

1、机械加工:例如精车、磨削、抛光、珩磨、超精加工等。不同的加工方法可以达到不同的表面粗糙度。例如,磨削可以获得比车削更高的表面光滑度。

2、特种加工:例如电火花加工、激光加工、化学加工、电解抛光等。这些加工方法可以加工形状复杂的零件,并获得很高的表面光滑度。

3、表面涂覆:例如电镀、喷涂、涂漆等。表面涂覆不仅可以提高零件的耐腐蚀性和耐磨性,还可以改善零件的外观。

四、工艺标准与实施方法

1、国家标准:我国的表面粗糙度标准主要参考GB/T 1031-2009。该标准规定了表面粗糙度参数的定义、符号、标注方法以及测量方法等。

2、实施方法:在实际生产中,需要根据零件的具体要求选择合适的加工方法和工艺参数,并进行严格的质量控制,以保证零件的表面光滑度符合要求。

五、提高表面光滑度的技巧

1、选择合适的切削液:使用合适的切削液可以降低切削温度,减少刀具磨损,从而提高表面光滑度。

2、控制加工参数:合理的加工参数,例如切削速度、进给量和切削深度等,可以有效提高表面光滑度。

3、精细的刀具选择:选择锋利的、高精度的刀具可以获得更好的表面光滑度。

以下是您可能还关注的问题与解答:

Q:如何测量零件的表面光滑度?

A:可以使用表面粗糙度测量仪对零件的表面光滑度进行测量。

Q:不同材料的零件,其表面光滑度的加工方法有什么不同?

A:不同材料的零件,其加工性能不同,需要选择不同的加工方法和工艺参数。

Q:如何选择合适的表面处理工艺?

A:需要根据零件的使用环境、功能要求以及成本等因素选择合适的表面处理工艺。

使零件光滑需要综合考虑多方面的因素,包括技术要求、工艺方法、工艺标准以及实施方法等。