机床切割常用的润滑液类型及其选择指南

机床切割是工业生产中不可或缺的重要工序,而润滑液在这一过程中扮演着至关重要的角色。本文将详细介绍机床切割常用的润滑液类型,并为您提供选择合适润滑液的专业指南。通过阅读本文,您将全面了解润滑液在机床切割中的重要性,以及如何根据不同的切割需求选择最佳润滑液。

一、机床切割润滑液的重要性

1、在机床切割过程中,润滑液的使用不仅仅是为了减少摩擦。事实上,它还具有多重功能,对提高加工效率和保护机床至关重要。

2、润滑液的主要作用包括:冷却刀具和工件、减少摩擦、清洗切屑、防止工件生锈以及延长刀具寿命。这些功能共同作用,确保了机床切割的高效性和精确性。

3、选择合适的润滑液可以显著提高加工质量,减少刀具磨损,延长机床使用寿命,从而降低生产成本,提高生产效率。

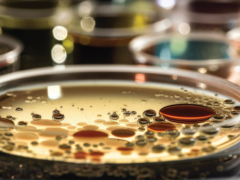

二、机床切割常用的润滑液类型

1、油基切削液:这是最传统的润滑液类型,主要由矿物油或植物油制成。它具有优异的润滑性能,适用于重负荷切削和难加工材料的加工。典型的油基切削液粘度范围在10-50 cSt(40°C时)。

2、水溶性切削液:这类润滑液是目前使用最广泛的类型,它将油与水混合,形成乳化液或半合成液。水溶性切削液具有出色的冷却性能,适用于大多数常规加工。其浓度通常在3%-10%之间,具体取决于加工要求。

3、合成切削液:这是一种不含矿物油的完全水溶性切削液。合成切削液具有优异的冷却性能和清洁性,适用于高速切削和精密加工。典型的合成切削液pH值在8.5-9.5之间,确保良好的防锈性能。

4、半合成切削液:结合了油基和合成切削液的优点,具有良好的润滑性和冷却性。半合成切削液通常含有10%-30%的矿物油,其余为水和添加剂。

三、选择机床切割润滑液的关键因素

1、加工材料:不同的材料需要不同类型的润滑液。例如,铝合金加工通常需要pH值较低(7.5-8.5)的切削液,以防止工件变色和腐蚀。

2、切削方式:高速切削可能需要更好的冷却性能,而重负荷切削则需要更强的润滑性。例如,钻孔和攻丝等操作可能需要极压添加剂含量更高的润滑液。

3、机床类型:某些机床可能对特定类型的润滑液更为敏感。例如,精密磨床通常需要低泡沫、低残留的合成切削液。

4、环境因素:考虑工作环境的温度、湿度以及废液处理要求。在某些情况下,可能需要选择生物降解性更好的植物基切削液。

四、润滑液的维护和管理

1、定期检查:应每周至少一次检查润滑液的浓度、pH值和微生物含量。使用折光仪测量浓度,pH值应保持在8.5-9.5之间,以确保最佳性能。

2、补充和更换:根据检查结果及时补充或更换润滑液。通常,水溶性切削液的使用寿命在3-6个月,具体取决于使用条件和维护情况。

3、过滤和清洁:使用适当的过滤系统去除切屑和杂质,保持润滑液清洁。对于大型机床系统,建议使用带有10-50微米过滤精度的离心分离器或纸带过滤器。

五、新型环保润滑液趋势

1、植物基切削液:以植物油为基础的切削液正在越来越受欢迎,它们具有良好的生物降解性和低毒性。例如,大豆基切削液已在某些应用中显示出与矿物油基切削液相当的性能。

2、纳米流体切削液:通过在传统切削液中添加纳米颗粒(如氧化铝、氧化钛等),可以显著提高其热传导性和润滑性。研究表明,添加0.1%-1%的纳米颗粒可以将切削液的导热系数提高20%-40%。

3、气溶胶润滑:这是一种新兴的微量润滑技术,通过雾化极少量的润滑油来实现润滑和冷却。这种方法可以减少90%以上的润滑液使用量,特别适用于环境敏感的加工场合。

以下是您可能还关注的问题与解答:

Q:如何处理废弃的机床切割润滑液?

A:废弃的润滑液需要按照环保法规进行处理。通常包括油水分离、化学处理和生物处理等步骤。建议委托专业的废液处理公司进行处理,以确保符合环保要求。

Q:使用纯水作为冷却液可行吗?

A:虽然纯水有良好的冷却效果,但缺乏润滑性和防锈性。在某些特殊的精密加工中可能使用去离子水,但通常需要添加防锈剂。对于大多数机床切割应用,推荐使用专业的切削液。

Q:如何延长切削液的使用寿命?

A:定期检查和维护是关键。保持切削液浓度在推荐范围内,定期过滤去除杂质,控制微生物滋生,并及时补充蒸发损失的水分。此外,避免切削液与其他油类混合也很重要。

选择合适的机床切割润滑液是一项需要综合考虑多方面因素的复杂任务。通过了解不同类型润滑液的特性,结合具体的加工需求和环境因素,我们可以为每一种切割应用选择最优的润滑方案。随着新型环保润滑技术的不断发展,未来的机床切割润滑将更加高效、经济和环保。希望本文的内容能够帮助您在选择和使用机床切割润滑液时做出更明智的决策,从而提高生产效率,降低成本,同时兼顾环境保护。