机床刀套与刀柄的固定方法及注意事项

机床刀套与刀柄的固定是精密加工中至关重要的一环。正确的固定方法不仅能确保加工精度,还能延长刀具寿命,提高生产效率。本文将深入探讨机床刀套与刀柄的固定方法及相关注意事项,为您提供全面的指导。

一、机床刀套与刀柄的基本概念

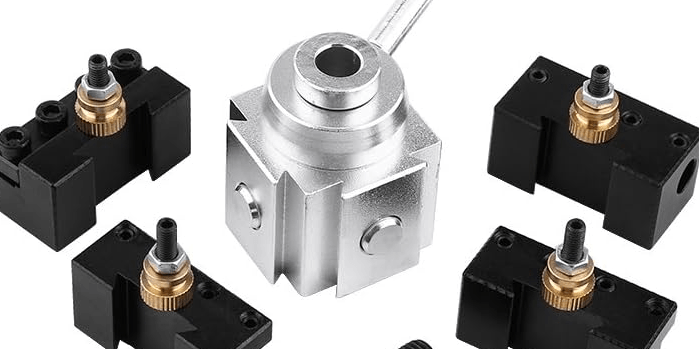

1. 刀套是连接主轴与刀具的重要部件,它的主要作用是固定刀具并传递切削力。

2. 刀柄是刀具的一部分,用于与刀套配合,实现刀具在机床上的安装与定位。

3. 刀套与刀柄的配合精度直接影响加工质量,通常要求径向跳动不超过0.01mm。

二、常见的机床刀套与刀柄固定方法

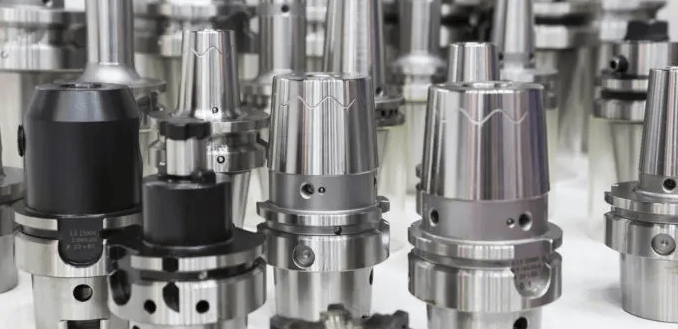

1. 锥度配合固定:利用刀柄和刀套的锥面实现自锁,常见锥度为7:24或1:10,适用于高速切削。

2. 螺纹固定:通过螺纹连接实现固定,适用于低速重切削场合,但更换刀具时间较长。

3. 液压夹持:利用液压原理实现快速夹紧,夹持力可达20kN以上,适用于高精度加工。

4. 热胀冷缩法:利用热胀冷缩原理实现固定,夹持力大,精度高,可达到0.003mm的跳动精度。

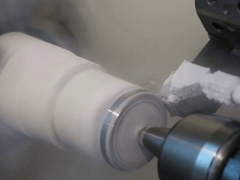

三、机床刀套与刀柄固定的步骤

1. 清洁:彻底清洁刀套和刀柄的接触面,去除油污和碎屑,确保接触面光洁。

2. 检查:仔细检查刀套和刀柄有无损伤或变形,确保配合面无划痕、凹陷等缺陷。

3. 对准:将刀柄轻轻插入刀套,确保两者中心线对齐,避免强行插入造成损坏。

4. 固定:根据选择的固定方法,按照规定的扭矩或压力进行紧固,如使用扭力扳手确保扭矩准确。

5. 检验:固定完成后,用百分表检查刀具的跳动量,确保在允许范围内(通常不超过0.01mm)。

四、机床刀套与刀柄固定的注意事项

1. 配合精度:选择合适的刀套和刀柄,确保两者的配合等级符合加工要求,一般建议使用AT3级或更高精度。

2. 清洁度:保持工作环境清洁,定期清理刀套和刀柄,防止灰尘和切屑影响固定效果。

3. 润滑:适当使用润滑油,但要控制用量,过多会影响夹持力,建议使用粘度为32-68cSt的润滑油。

4. 力度控制:固定时不可用力过猛,以免损坏刀具或刀套。使用扭力扳手时,建议扭矩控制在40-60N·m范围内。

5. 定期检查:每次使用前后都要检查刀具的固定状态,发现异常及时处理,防止加工事故。

五、提高机床刀套与刀柄固定效果的技巧

1. 选择合适的固定方法:根据加工要求和刀具特性,选择最适合的固定方法,如高速加工可选用液压夹持或热胀冷缩法。

2. 使用平衡夹具:对于高速旋转的刀具,使用平衡夹具可以减少振动,提高加工精度,建议在10000rpm以上转速时使用。

3. 定期维护:定期检查和维护刀套和刀柄,如果发现磨损或变形,及时更换,以确保长期稳定的固定效果。

4. 使用防松装置:在振动较大的加工环境中,可以使用防松螺母或锁紧装置,防止刀具在加工过程中松动。

5. 温度控制:对于精密加工,可以考虑使用恒温装置控制刀套和刀柄的温度,减少热膨胀带来的误差,温度控制精度可达±0.1℃。

以下是您可能还关注的问题与解答:

Q:不同材质的刀柄对固定效果有何影响?

A:不同材质的刀柄具有不同的热膨胀系数和硬度,会影响固定效果。例如,硬质合金刀柄具有较小的热膨胀系数,适合高精度加工;而高速钢刀柄则更耐磨,适合重切削加工。选择时应根据加工要求综合考虑。

Q:如何判断刀套与刀柄是否需要更换?

A:可以通过以下几点判断:1) 刀具跳动量超过0.01mm;2) 接触面出现明显划痕或凹陷;3) 固定后刀具容易松动;4) 加工精度明显下降。出现这些情况时,应考虑更换刀套或刀柄。

Q:刀套与刀柄的固定对加工效率有何影响?

A:良好的固定可以提高加工效率。稳固的连接可以减少振动,允许使用更高的切削参数,如更高的转速和进给速度。此外,快速更换系统(如液压夹持)可以缩短换刀时间,提高设备利用率。

机床刀套与刀柄的固定是一个看似简单却关乎加工质量的重要环节。正确的固定方法不仅能确保加工精度,还能延长刀具寿命,提高生产效率。作为操作者,我们需要深入理解各种固定方法的原理,严格遵守操作规程,并根据实际加工需求选择最合适的固定方式。同时,定期维护和检查也是保证长期稳定加工效果的关键。只有重视每一个细节,我们才能在精密加工的道路上走得更远、更稳。